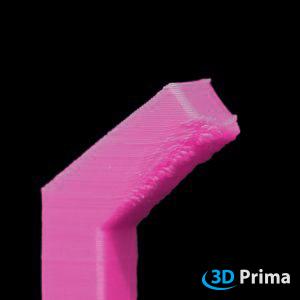

1. SCHLECHTE „ANSCHLÜSSE“ 1. SCHLECHTE „ANSCHLÜSSE“

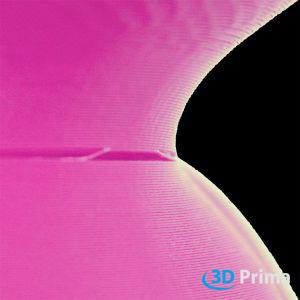

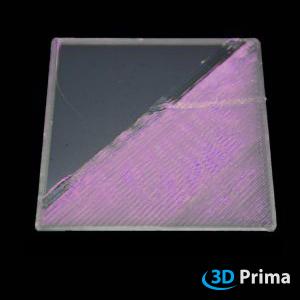

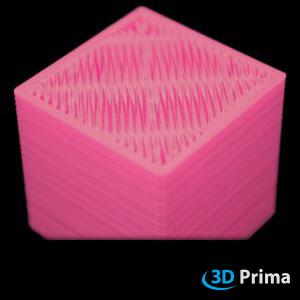

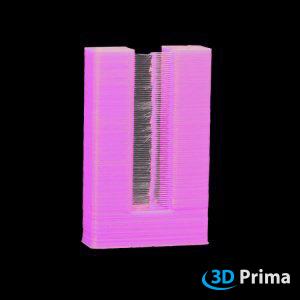

Es ist nicht trivial, mit „perfekten“ Überhängen ein perfektes Ergebnis zu erzielen. Welche Überstandswinkel gedruckt werden können, hängt vom Material, dem verwendeten Drucker und den Druckeinstellungen ab. Normalerweise können Sie in einem Winkel von etwa 45 Grad drucken. Beim FDM/FFF-3D-Druck muss jede Schicht übereinander aufgebaut werden. Offensichtlich ist es nicht möglich, in der Luft zu drucken. Aus diesem Grund müssen Sie einige Punkte berücksichtigen, bevor Sie mit dem Drucken beginnen. Perfekte Positionierung, das Hinzufügen einer Stützstruktur oder das Teilen des Teils in mehrere Teile sind gängige Tricks zur Optimierung des 3D-Drucks. Sie können eine Überhangtestvorlage verwenden, wie die aus dem Magazin „make“, Download-Link: http://www.thingiverse.com/thing:533472/#files

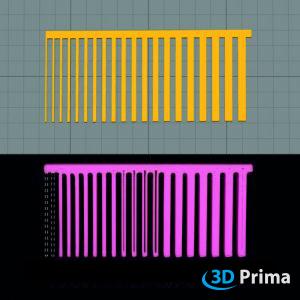

FÜGEN SIE EINE UNTERSTÜTZUNGSSTRUKTUR HINZU

Eine einfache Möglichkeit, bessere Ergebnisse zu erzielen, sind Stützstrukturen.

Wir können die besten Einstellungen nicht empfehlen, da sie sich ändern, wenn Sie die Ebenenhöhe oder das Material ändern. Wir empfehlen, mit den Standardeinstellungen in Ihrem Slicer-Programm zu beginnen. Wenn Sie diese ändern müssen, versuchen Sie es noch einmal, denn aus Fehlern lernt man!

Bedenken Sie, dass das Stützmaterial zusätzliche Druckzeit erfordert und manchmal die Optimierung der Modellplatzierung eine weitere Lösung ist.

REDUZIEREN SIE DIE HÖHE DER SCHICHT

Um das Drucken fehlerhafter Überhänge zu verhindern oder die Stützstruktur zu reduzieren, können Sie in der Slicing-Software auch die Schichthöhe reduzieren.

LÜFTER

Um höhere Überhangwinkel zu erreichen, muss das Material nach dem Druck schnell genug abkühlen. Wenn Ihr Drucker über einen Teilkühllüfter verfügt, sollten Sie diesen einschalten oder die Lüftergeschwindigkeit erhöhen. Überprüfen Sie außerdem, ob sich der Lüfter und der Lüftungsschlitz in der richtigen Position befinden (überprüfen Sie, ob die Luft Ihr Teil kühlt und nirgendwo anders hinfließt).

Einige Materialien haben bei Drucktemperaturen eine extrem niedrige Viskosität und müssen daher mit hohen Druckgeschwindigkeiten und einem Teilekühlgebläse gedruckt werden.

Passen Sie die Druckgeschwindigkeit an

Oft ist es notwendig, die Einstellungen für Druckgeschwindigkeit und Extrudertemperatur zu kombinieren, um die besten Ergebnisse in Bezug auf Überhänge zu erzielen. Wir können Ihnen keine vollständige Lösung anbieten, da diese je nach Material, Drucker und Kühlventilator des Teils unterschiedlich ist. Wir empfehlen Ihnen, Überhangdrucktests durchzuführen, um Ihre Einstellungen zu optimieren und herauszufinden, welche Überhangwinkel möglich sind. Sie können ein Protrusionstestmuster verwenden, z. B. das aus der Zeitschrift „make“, und es herunterladen.

Einige zusätzliche Tipps: Beim Drucken von Überhängen empfehlen wir eine etwas höhere Druckgeschwindigkeit.

DIE DÜSENTEMPERATUR EINSTELLEN

Um die besten Ergebnisse in Bezug auf Überhänge zu erzielen, ist wie so oft eine Kombination aus Druckgeschwindigkeit und Düsentemperatureinstellungen erforderlich. Eine pauschale Lösung können wir Ihnen nicht geben, da unterschiedliche Materialien, Drucker und Kühlventilatoren der Teile einen großen Einfluss auf das Überhangergebnis haben.

Wir empfehlen Ihnen, Überhangtests auszudrucken, um Ihre Einstellungen zu optimieren und herauszufinden, welche Überhangwinkel möglich sind.

|

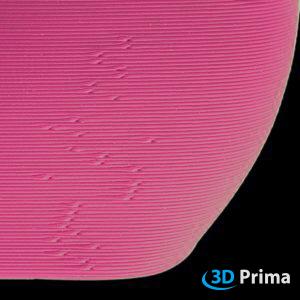

2. FLECKEN, LÖCHER UND „PIMPEL“ 2. FLECKEN, LÖCHER UND „PIMPEL“

Ihr 3D-Drucker muss während des Druckvorgangs viele Änderungen in der Extrusions- und Bewegungsrichtung vornehmen. Wenn die Rückzugseinstellungen nicht optimiert sind, können Fehler auf der Druckoberfläche auftreten. Manchmal werden diese Verformungen auch Löcher oder Pickel genannt.

Stellen Sie den Rückzug ein

Unter Retraktion versteht man das Zurückziehen des Filaments während des Druckvorgangs. Wenn Ihr 3D-Drucker-Hotend an einen neuen Standort bewegt wird (der Extruder bewegt sich, ohne zu extrudieren), können sich Fäden bilden, wenn geschmolzenes Filament aus der Düse austritt. Dies kann verbessert werden, indem das Filament zurückgezogen wird, sobald das Hotend aufhört zu extrudieren.

Stellen Sie zunächst sicher, dass der Rückzug aktiviert ist.

Der zweite Schritt besteht darin, die Rückzugseinstellungen zu optimieren, z. B. Entfernung und Geschwindigkeit.

ZURÜCKFAHREN

Der Abstand definiert, wie weit das Filament von der Düse zurückgezogen wird. Der beste Abstand hängt vom Drucker ab. Testen Sie es, indem Sie zwei Würfel mit einem Abstand von 40 mm drucken, den Rückzugsabstand um 0,5 mm erhöhen und die beste Leistung überwachen. Bei den meisten Druckern sollte der Rückzugsweg zwischen 1 und 5 mm liegen.

RÜCKZUGGESCHWINDIGKEIT

Auch die Rückzugsgeschwindigkeit ist eine wichtige Einstellung, die sich auf den Druck auswirkt. Wenn Sie das Filament zu schnell zurückziehen, kann es passieren, dass sich das Filament vom geschmolzenen Teil löst. Andernfalls kann es passieren, dass die Düse Material verliert, bevor sie in der neuen Position mit dem Drucken beginnt, wenn sie zu langsam zurückgezogen wird. Bei den meisten Druckern sollte die Rückzugsgeschwindigkeit zwischen 20–100 mm/s oder 1200–6000 mm/min liegen.

Testen Sie es, indem Sie zwei Würfel mit einem Abstand von 40 mm drucken, die Rückzugsgeschwindigkeit in Schritten von 20 mm/s oder 1200 mm/min erhöhen und die beste Leistung überwachen.

DÜSE REINIGEN

Manchmal bilden sich Flecken, wenn die Düse Filamentrückstände aufweist. Neu gedrucktes Filament kann Schmutzpartikel ansammeln und Fehler im Druck verursachen.

WÄHLEN SIE IHREN AUSGANGSPUNKT

Die häufigsten Fehler sind kleine Flecken am Anfang oder an der Verbindungsstelle der Druckschichten. Sie vollständig zu beseitigen kann sehr schwierig sein. Eine einfache Lösung besteht darin, einen neuen Ausgangspunkt zu wählen, der nicht viel Aufmerksamkeit erregt. Ihre Slicer-Software möchte lediglich den Prozess optimieren, sie ist nicht intelligent und kann weder die Vorder- noch die Vorder- oder Rückseite Ihres Drucks bearbeiten, Sie müssen also den Startpunkt auswählen.

|

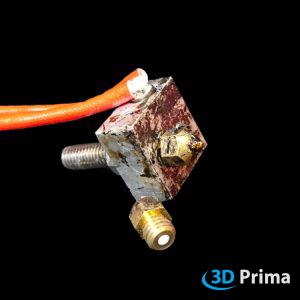

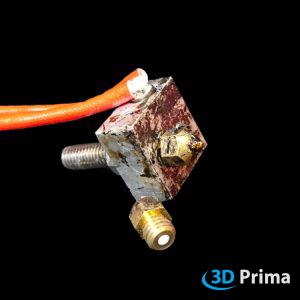

3. DÜSE VERSTOPFT 3. DÜSE VERSTOPFT

Im Laufe ihrer Lebensdauer muss eine Düse mehrere Kilogramm Kunststoff ausstoßen. Mit der Zeit ist es sehr wahrscheinlich, dass die Düse verstopft. Diese Staus oder Verstopfungen sind in der Regel auf etwas im Inneren der Düse zurückzuführen, das verhindert, dass der Kunststoff ungehindert austreten kann. Auch wenn dies beim ersten Auftreten entmutigend sein kann, stellen wir Ihnen einige einfache Schritte zur Fehlerbehebung vor, mit denen Sie eine festsitzende Düse reparieren können.

KALTZUG

Ein Kaltzug funktioniert am besten mit rutschigen, weichen Materialien wie Nylonfilamenten.

Erhitzen Sie das Hotend erneut auf die Arbeitstemperatur des Nylon- oder Polyamidfilaments und schieben Sie es so weit wie möglich durch das Hotend, idealerweise bis das vorherige Material abgereinigt ist, was natürlich etwas hart sein wird, wenn die Düse vollständig verstopft ist . Anschließend das Hotend abkühlen lassen.

Wir empfehlen, das Hotend auf 110 bis 120 °C einzustellen und so lange am Filament zu ziehen, während das Hotend aufheizt, bis das Filament in einem Stück herauskommt. Schneiden Sie dann das unsaubere Ende des Filaments ab, erhitzen Sie das Hotend erneut vollständig und wiederholen Sie den Vorgang, bis das abgezogene Ende des Filaments sauber herauskommt und Sie wieder einen guten Durchfluss durch die Düse haben. Normalerweise sollten zwei bis drei Schichten ausreichen.

NADELMETHODE

Für diese Methode benötigen Sie eine Akupunktur- oder Injektionsnadel, damit Sie versuchen können, die Blockade zu beseitigen. Sie benötigen natürlich eine Nadel oder einen Faden, der klein genug ist, um in das Düsenloch zu passen, normalerweise 0,4 mm.

Wir empfehlen jedoch nicht, einen Bohrer zu verwenden, da dieser leichter bricht als feste Nadeln und, noch schlimmer, die Düse dauerhaft beschädigen kann, wenn Sie nicht vorsichtig sind.

Heizen Sie die Düse für jedes Material auf die normale Drucktemperatur vor und beginnen Sie mit der Nadel zu stechen. Achten Sie darauf, sich nicht zu verbrennen. Das Ziel besteht darin, die Verstopfung aufzubrechen, sodass sie durch die Düse gleitet. Wenn Sie das Filament das nächste Mal durch die Verstopfung schieben, gleitet das Filament zusammen mit dem Filament durch die Düse.

Möglicherweise müssen Sie den Zyklus einige Male wiederholen und manuell etwas Filament hineinschieben, um zu sehen, ob Sie die Verstopfung ausreichend gelöst haben. Wenn diese Methode nicht funktioniert, versuchen Sie es mit der Kaltextraktionsmethode.

|

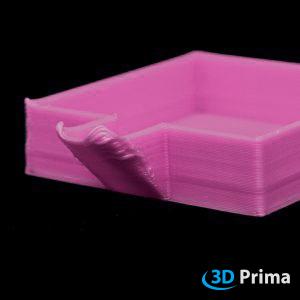

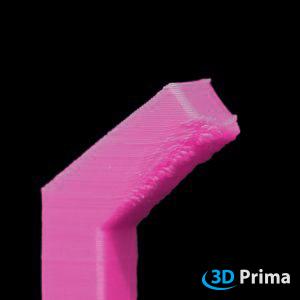

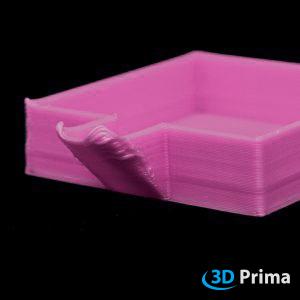

4. GEROLLTE ODER UNREGELMÄßIGE ECKEN 4. GEROLLTE ODER UNREGELMÄßIGE ECKEN

Kleine Teile des Drucks weisen Probleme mit Vorsprüngen auf. Am Objekt hängen Stränge oder Kunststoffabgüsse . Dieses Problem kann auch als „Verformung an Vorsprüngen“ bezeichnet werden. Erscheint, wenn das Teil nicht ausreichend abgekühlt wurde und die Extrusionstemperatur zu hoch ist.

DIE DÜSENTEMPERATUR EINSTELLEN

Stellen Sie die Düsentemperatur um 5–10 °C niedriger ein und lassen Sie dem Kunststoff Zeit zum Abkühlen. Auf diese Weise verformt das Hotend diese Schicht nicht und kann problemlos zur nächsten Schicht gelangen. Weitere Hinweise finden Sie in den Lösungen zu „Extrusionstemperatur zu hoch“.

LÜFTER

Um ein Einrollen zu vermeiden, empfiehlt es sich, den Prozentsatz der Lüftergeschwindigkeit zu erhöhen. Der Kunststoff härtet schneller aus, sodass sich die nächste Schicht nicht verformt, bevor sie abgekühlt ist.

|

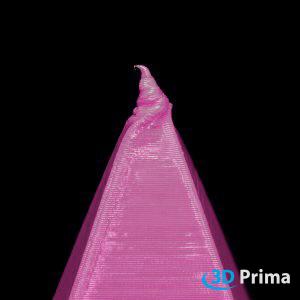

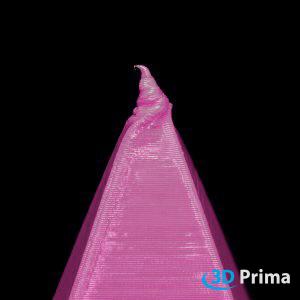

5. VERFORMUNG 5. VERFORMUNG

An der Spitze oder an dünnen Enden kommt es häufig zu Verformungen. Der Hauptgrund für dieses Problem ist eine für das gewählte Filament zu hohe Temperatur. Teile des Objekts wirken überextrudiert. Der gesamte Druck scheint geschmolzen zu sein. Bei zu hohen Temperaturen kann der Kunststoff an der Innenwand der Düse kleben bleiben und diese verstopfen. Um den Kunststoff in die richtige Form zu bringen, ist ein gutes Gleichgewicht aus ausreichender Temperatur, Geschwindigkeit und Kühlung erforderlich.

DIE DÜSENTEMPERATUR EINSTELLEN

Unser Druck sieht aus wie geschmolzene Schokolade. Die Schichten sind nicht klar definiert und teilweise über der anderen Schicht zu hören. In anderen Fällen kann sich der Kunststoff auch verziehen. Versuchen Sie, die Düsentemperatur zu senken.

LÜFTER

Die Temperatur des gewählten Filaments ist zu hoch, für diese Art von Objekt ist sie jedoch erforderlich. Schalten Sie den Lüfter ein und prüfen Sie, ob das Problem behoben ist.

Passen Sie die Druckgeschwindigkeit an

Wenn Sie mit sehr langsamer Geschwindigkeit drucken, bleibt der Kunststoff länger in der Düse und zersetzt sich. Der Schmelzfluss nimmt zu und es kommt zu viel Kunststoff aus der Druckerdüse. Versuchen Sie, die Geschwindigkeit zu erhöhen oder die Temperatur zu senken.

|

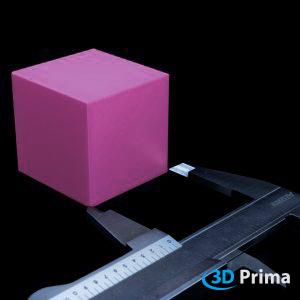

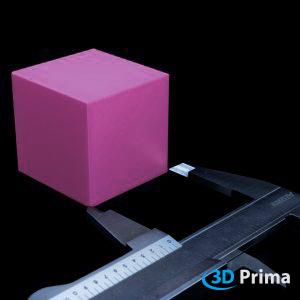

6. MASSGENAUIGKEIT 6. MASSGENAUIGKEIT

Maßhaltigkeit ist wichtig, wenn Sie Teile bauen möchten, die perfekt zusammenpassen müssen. Dabei spielt auch die Polymerschrumpfung eine wichtige Rolle. Um dieses Problem zu lösen, können Sie den Extrusionsmultiplikator oder die Extrusionsbreite festlegen, um ein perfektes Ergebnis zu erzielen. Darüber hinaus könnte die Höhe der ersten Schicht oder ein konstanter Maßfehler des Druckers ein Problem darstellen.

Passen Sie die Höhe der ersten Schicht an

Für die Maßhaltigkeit ist es notwendig, die erste Schicht richtig einzustellen. Finden Sie es heraus, indem Sie es in kleinen Schritten bearbeiten. Wenn er niedriger eingestellt ist, als die erste Schicht sein sollte, kommt zu viel Kunststoff aus der Düse und dieser Fehler bleibt für die nächsten 10–20 Schichten bestehen. Das Ergebnis sind übergroße Schichten.

EXTRUSIONS-MULTIPLIKATOR

Hinsichtlich der Maßhaltigkeit ist die Menge des extrudierten Materials ein limitierender Faktor für den Erfolg. Beginnen Sie mit einem Extrusionsmultiplikator von 1. Wenn zu viel Kunststoff extrudiert wird, verringern Sie ihn in Schritten von 5 %. Es hängt vom verwendeten Material, dem Drucker und dem Düsendurchmesser ab, wie leicht das Material fließt.

ÄNDERN SIE DIE EXTRUSIONSBREITE

Für die Maßgenauigkeit ist eine korrekte Extrusionsbreite erforderlich. Wenn die Extrusion zu groß oder zu klein ist, wird das gesamte Teil größer oder dünner als gewünscht. Um dieses Problem zu vermeiden, versuchen Sie, die Extrusionsbreite genau auf den Düsendurchmesser einzustellen.

SKALIERTEIL

Um den Schrumpfungseffekt eines Polymers zu minimieren, skalieren Sie das Teil leicht. Zuvor sollte ein Teil gedruckt und vermessen werden.

HORIZONTALE ABMESSUNGSAUSGLEICH

Diese Option kann verwendet werden, wenn der X- und Y-Achsenversatz nicht genau dimensioniert ist. Die Genauigkeit kann mit gedruckten Teilen getestet werden, die in X- und Y-Dimensionen gemessen werden müssen. Nach dem Anpassen der Slicer-Einstellungen.

|

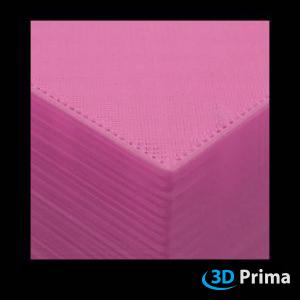

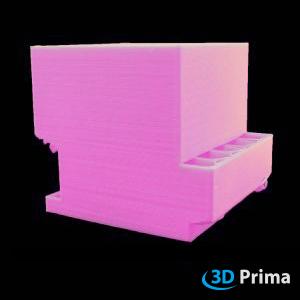

7. ELEFANTENFUSS 7. ELEFANTENFUSS

Die typische verzogene Ecke, die von der Platte abgebrochen ist, wird „Elefantenfuß“ oder „Verwerfung“ genannt.

PASSEN SIE DIE ERSTE SCHICHT AN

Sie können die Slicer-Einstellungen verwenden, um die Höhe oder Extrusionsgeschwindigkeit nur für die erste Ebene zu erhöhen. Seien Sie vorsichtig, denn die Schichthöhe beeinflusst auch die Haftung auf dem Druckbett. Testen Sie mit einem 5 %-Intervall.

Wenn die Höhe der ersten Schicht zu niedrig oder die Extrusionsgeschwindigkeit zu hoch ist, breitet sich der Kunststoff am Baubett aus und tritt aus dem Spalt zwischen Düse und Baubett aus. Das Ergebnis ist der typische Lichtbogen, der am unteren Rand des Drucks nahe der Oberfläche austritt.

ENTWERFEN SIE EINE FASE

Mit Ihrem Konstruktionsprogramm können Sie den Kanten an der Unterseite Ihres Teils eine Fase hinzufügen. Bedenken Sie, dass die eigentliche Unterseite Ihres Teils nicht immer auf dem Baubett liegt. Passen Sie die Seite Ihres Teils an, um es auf dem Druckbett zu platzieren.

Um den Elefantenfuß zu beseitigen, sollte diese Abschrägung recht klein sein.

Diese Lösung ist nur für Benutzer gedacht, die wissen, wie man Teile baut und .stl-Dateien erstellt.

Nivellierte Druckplatte

Um das Druckbett auszurichten und die Düsenhöhe richtig einzustellen, befolgen Sie die Anweisungen Ihres 3D-Druckers.

Die richtige Einstellung der Düsenhöhe oder genauer gesagt die richtige Nullposition für die Z-Achse trägt dazu bei, Verformungen zu reduzieren und Elefantenfüße zu vermeiden, trägt aber auch dazu bei, die richtige Menge in die erste Schicht zu extrudieren. Die meisten 3D-Drucker können nicht erkennen, wann die Düse die Druckoberfläche berührt. Sie verlassen sich lediglich auf einen Endschalter oder einen separaten Sensor, um das Bett zu prüfen. In beiden Fällen ist es meist notwendig, die Nullposition manuell einzustellen. Die genaue Vorgehensweise unterscheidet sich von Drucker zu Drucker, die Grundidee ist jedoch meist dieselbe:

Stellen Sie sicher, dass die Düse sauber und idealerweise erhitzt ist, damit eventuelle Zuckerreste vom Papier geblasen werden.

Verwenden Sie ein dünnes Stück Papier für festere Betten (ungefähr 90 g pro m2 oder 0,1 mm dick) und ein dickeres Papier für Federbetten (ungefähr 300 g pro m2 oder 0,25 mm dick, zum Beispiel eine Visitenkarte).

Passen Sie den Endanschlag oder Versatz des Sensors an, bis Sie beim Gleiten des Papiers einen leichten Widerstand spüren, wenn sich der Drucker in der Nullposition für die Z-Achse befindet. Die meisten Drucker verfügen über einen halbautomatischen Modus, bei dem der Druckkopf mehrere definierte Punkte auf der Druckfläche anfährt und Sie die Düsenhöhe manuell einstellen müssen. Wenn nicht, beginnen Sie in der Mitte des Betts für eine erste grobe Anpassung, arbeiten Sie um das Bett herum und wiederholen Sie dies für jeden Anpassungspunkt. Bewegen Sie den Druckkopf so nah wie möglich an die Einstellvorrichtungen und stellen Sie sie ein, bis Sie mit den Kalibrierungskarten darauf einen gleichmäßigen Widerstand erreichen.

|

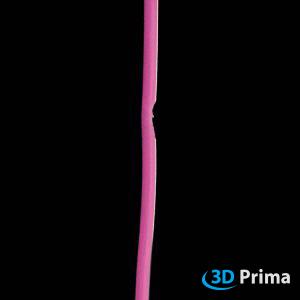

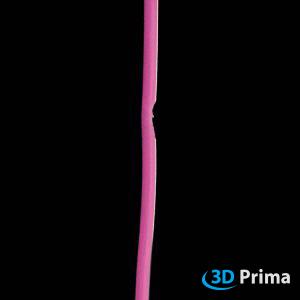

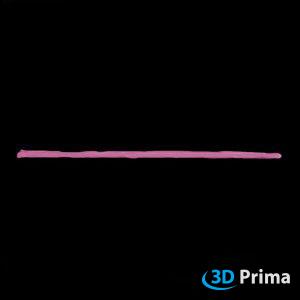

8. FILAMENTSCHLEIFEN 8. FILAMENTSCHLEIFEN

Beim Filamentschleifen kommt es vor, wenn sich das Filament nicht vorwärts bewegen kann, der Extruder sich noch dreht und seine scharfen Zähne so viel Kunststoff vom Filament abschleifen, dass nichts mehr übrig bleibt, an dem sich die Zahnradzähne festhalten können. Sie können das Filamentstück anhand der Abbildung erkennen. Manchmal sind Klickgeräusche vom Extruder zu hören.

SCHIEBENDES EXTRUDERZAHNRAD

Alle FDM-3D-Drucker verwenden ein kleines Antriebsrad, das das Filament erfasst und es gegen ein Lager oder ein anderes Antriebsrad drückt. Dieses Antriebszahnrad verfügt über scharfe Zähne, die es ihm ermöglichen, das Filament zu greifen. Wenn sich das Filament nicht bewegen kann, dreht sich das Antriebszahnrad weiter und kann so viel Kunststoff vom Filament abschleifen, dass nichts mehr übrig bleibt, an dem die Zähne des Zahnrads greifen können.

Wenn dies bei Ihrem Drucker passiert, sehen Sie normalerweise viele kleine Plastikspäne, die vom Filament stammen und zerkleinert wurden. Möglicherweise bemerken Sie auch, dass sich der Extrudermotor dreht, das Filament jedoch nicht in das heiße Ende gedrückt wird.

Um dieses Problem zu beheben, können Sie Folgendes versuchen:

- Erhöhen Sie die Düsentemperatur um 5-10 Grad, damit der Kunststoff leichter fließt.

- Ändern Sie die Druckgeschwindigkeit, wenn der Extruder versucht, das Filament schneller durch die Düse zu drücken, als das heiße Ende es schmelzen kann. Reduzieren Sie den Wert um 30 %, um zu sehen, ob das Problem gelöst ist.

Wenn der Extruder durchrutscht, stellen Sie sicher, dass das Antriebsrad des Extruders sauber ist, da Kunststofffragmente die Zähne des Antriebsrads verstopfen können. In diesem Fall ist die Wahrscheinlichkeit größer, dass das Antriebsrad erneut durchrutscht.

DIE DÜSENTEMPERATUR EINSTELLEN

Wenn Sie feststellen, dass der Extruder manchmal Schwierigkeiten hat, das Filament durch das Hotend zu drücken, liegt das vielleicht daran, dass Ihre Düse zu kalt ist. Versuchen Sie, die Temperatur um 5–10 Grad zu erhöhen, damit der Kunststoff leichter fließt.

Passen Sie die Druckgeschwindigkeit an

Wenn Sie zu schnell drucken, kann das Filament ausfransen. Durch die Reduzierung der Druckgeschwindigkeit muss sich der Extrudermotor nicht so schnell drehen, da das Filament länger erhitzt wird. Die langsamere Drehung des Extrudermotors kann helfen, Mahlprobleme zu vermeiden. Das Gleiche passiert mit den verschiedenen Achsen: Wenn die Druckgeschwindigkeit zu hoch ist, müssen die Motoren viel schneller beschleunigen und abbremsen, was zu Vibrationen und unschönen Details führen kann. Wenn Sie mit 3600 mm/min oder 60 mm/s (der gebräuchlichsten Druckgeschwindigkeit) gedruckt haben, versuchen Sie, diesen Wert um 50 % auf 1800 mm/min oder 30 mm/s zu reduzieren, um zu sehen, ob der Filamentabrieb verschwindet oder die Druckqualität steigt. Wenn nicht, liegt das Problem höchstwahrscheinlich anders. Wenn dies funktioniert, erhöhen Sie die Druckgeschwindigkeit in kleinen Schritten, bis Sie die beste Balance zwischen guter Qualität und Druckgeschwindigkeit gefunden haben.

Stellen Sie den Rückzug ein

Zu starke Rückzugseinstellungen können zum Schleifen des Filaments führen. Versuchen Sie, die Rückzugsgeschwindigkeit um 50 % zu reduzieren und beobachten Sie, ob sich dies auf das Filamentschleifen auswirkt. Wenn ja, haben wir einige Tipps:

Rückzugsgeschwindigkeit

Die Einzugsgeschwindigkeit ist eine wichtige Einstellung, die sich auf das Drucken auswirkt. Wenn Sie das Filament zu schnell zurückziehen, kann es zu einem Schleifen des Filaments kommen oder das Filament kann sich vom geschmolzenen Teil lösen. Andernfalls könnte die Düse auslaufen, wenn sie zu langsam zurückgezogen wird, bevor sie in der neuen Position mit dem Drucken beginnt. Bei den meisten Druckern sollte die Rückzugsgeschwindigkeit zwischen 20–100 mm/s oder 1200–6000 mm/min liegen.

Testen Sie es, indem Sie zwei Würfel mit einem Abstand von 40 mm drucken, die Rückzugsgeschwindigkeit in Schritten von 20 mm/s oder 1200 mm/min erhöhen und die beste Leistung überwachen.

Rückzugsstrecke

Der Abstand definiert, wie weit das Filament von der Düse zurückgezogen wird. Der beste Abstand hängt vom Drucker ab. Testen Sie es, indem Sie zwei Würfel mit einem Abstand von 40 mm drucken, den Rückzugsabstand um 0,5 mm erhöhen und die beste Leistung überwachen. Bei den meisten Druckern sollte der Rückzugsweg zwischen 1 und 5 mm liegen.

Unter Retraktion versteht man das Zurückziehen des Filaments während des Druckvorgangs. Wenn Ihr 3D-Drucker-Hotend an einen neuen Standort bewegt wird (der Extruder bewegt sich, ohne zu extrudieren), können sich Fäden bilden, wenn geschmolzenes Filament aus der Düse austritt. Dies kann verbessert werden, indem das Filament zurückgezogen wird, sobald das Hotend aufhört zu extrudieren.

Rückzugseinstellungen sind wichtig für gute Ergebnisse, daher empfehlen wir Ihnen, Ihre Rückzugseinstellungen zu optimieren!

Überprüfen Sie, ob die Düse verstopft ist

Es gibt zwei gängige Methoden, um dieses Problem zu lösen:

KALTZUG

Ein Kaltzug funktioniert am besten mit rutschigen, weichen Materialien wie Nylonfilamenten.

Erhitzen Sie das Hotend erneut auf die Arbeitstemperatur des Nylon- oder Polyamidfilaments und schieben Sie es so weit wie möglich durch das Hotend, idealerweise bis das vorherige Material abgereinigt ist, was natürlich etwas hart sein wird, wenn die Düse vollständig verstopft ist . Anschließend das Hotend abkühlen lassen.

Wir empfehlen, das Hotend auf 110 bis 120 °C einzustellen und so lange am Filament zu ziehen, während das Hotend aufheizt, bis das Filament in einem Stück herauskommt. Schneiden Sie dann das unsaubere Ende des Filaments ab, erhitzen Sie das Hotend erneut vollständig und wiederholen Sie den Vorgang, bis das abgezogene Ende des Filaments sauber herauskommt und Sie wieder einen guten Durchfluss durch die Düse haben. Normalerweise sollten zwei bis drei Schichten ausreichen.

NADEL- ODER FADENMETHODE

Für diese Methode benötigen Sie eine Akupunktur- oder Injektionsnadel, damit Sie versuchen können, die Blockade zu beseitigen. Sie benötigen natürlich eine Nadel oder einen Faden, der klein genug ist, um in das Düsenloch zu passen, normalerweise 0,4 mm.

Wir empfehlen jedoch nicht, einen Bohrer zu verwenden, da dieser leichter bricht als feste Nadeln und, noch schlimmer, die Düse dauerhaft beschädigen kann, wenn Sie nicht vorsichtig sind.

Heizen Sie die Düse für jedes Material auf die normale Drucktemperatur vor und beginnen Sie mit der Nadel zu stechen. Achten Sie darauf, sich nicht zu verbrennen. Das Ziel besteht darin, die Verstopfung aufzubrechen, sodass sie durch die Düse gleitet. Wenn Sie das Filament das nächste Mal durch die Verstopfung schieben, gleitet das Filament zusammen mit dem Filament durch die Düse.

Möglicherweise müssen Sie den Zyklus einige Male wiederholen und manuell etwas Filament hineinschieben, um zu sehen, ob Sie die Verstopfung ausreichend gelöst haben. Wenn diese Methode nicht funktioniert, versuchen Sie es mit der Kaltextraktionsmethode.

|

9. HAFTUNG DER ERSTEN SCHICHT 9. HAFTUNG DER ERSTEN SCHICHT

Dass der Druck nicht am Druckbett klebt, ist eines der häufigsten und diskutiertesten Probleme beim 3D-Druck. Die erste Schicht ist für den gesamten Druck sehr wichtig. Alle anderen Ebenen werden auf dieser Ebene platziert. Eine gute Haftung am Druckbett ist erforderlich, sonst hebt sich der Druck vom Druckbett ab und muss gestoppt werden. Es gibt viele verschiedene Möglichkeiten, dieses Haftungsproblem der ersten Schicht zu lösen.

VERWENDEN SIE EINE KLEBENDE ODER BEHEIZTE DRUCKPLATTE

Es gibt viele Arten auf dem Markt wie PrimaFix, Klebestifte, andere Wisch- oder Sprühklebstoffe oder Druckoberflächen wie PEI, Buildtak oder sogar unbeheiztes Bluetape. Es ist wichtig, für jedes Material und jeden Klebstoff die richtige Heizbetttemperatur einzustellen.

Für PrimaFix empfehlen wir folgende Einstellungen:

-

PLA: erste Schicht 210°C ohne beheizte Druckfläche.

-

ABS: erste Schicht 235–245 °C mit 5 mm Rand und beheiztem Bett 100–105 °C.

-

PET-G: erste Schicht bei 225°C und ein beheiztes Bett bei 70-80°C.

PASSEN SIE DIE ERSTE SCHICHT AN

Wenn der Abstand der Düse zum Druckbett nicht richtig eingestellt ist, können Sie die Höhe der ersten Schicht anpassen, um einen Ausgleich zu schaffen. Wie üblich beträgt eine gute Höhe der ersten Schicht 70–90 %. Bedenken Sie, dass eine Düse, die zu nahe an der Oberfläche liegt, kein Material ausstößt und andere Probleme wie „Elefantenfüße“ auftreten können. Wenn die Düse zu weit entfernt ist, kommt es zu Verformungen.

Nivellieren Sie die Bauplatte

Um das Druckbett auszurichten und die Düsenhöhe richtig einzustellen, befolgen Sie die Anweisungen Ihres 3D-Druckers.

Die richtige Einstellung der Düsenhöhe oder genauer gesagt die richtige Nullposition für die Z-Achse trägt dazu bei, Verformungen zu reduzieren und Elefantenfüße zu vermeiden, trägt aber auch dazu bei, die richtige Menge in die erste Schicht zu extrudieren. Die meisten 3D-Drucker können nicht erkennen, wann die Düse die Druckoberfläche berührt. Sie verlassen sich lediglich auf einen Endschalter oder einen separaten Sensor, um das Bett zu prüfen. In beiden Fällen ist es meist notwendig, die Nullposition manuell einzustellen. Die genaue Vorgehensweise unterscheidet sich von Drucker zu Drucker, die Grundidee ist jedoch meist dieselbe:

Stellen Sie sicher, dass die Düse sauber und idealerweise erhitzt ist, damit eventuelle Zuckerreste vom Papier geblasen werden.

Verwenden Sie ein dünnes Stück Papier für festere Betten (ungefähr 90 g pro m2 oder 0,1 mm dick) und ein dickeres Papier für Federbetten (ungefähr 300 g pro m2 oder 0,25 mm dick, zum Beispiel eine Visitenkarte).

Passen Sie den Endanschlag oder Versatz des Sensors an, bis Sie beim Gleiten des Papiers einen leichten Widerstand spüren, wenn sich der Drucker in der Nullposition für die Z-Achse befindet. Die meisten Drucker verfügen über einen halbautomatischen Modus, bei dem der Druckkopf mehrere definierte Punkte auf der Druckfläche anfährt und Sie die Düsenhöhe manuell einstellen müssen. Wenn nicht, beginnen Sie in der Mitte des Betts für eine erste grobe Anpassung, arbeiten Sie um das Bett herum und wiederholen Sie dies für jeden Anpassungspunkt. Bewegen Sie den Druckkopf so nah wie möglich an die Einstellvorrichtungen und stellen Sie sie ein, bis Sie mit den Kalibrierungskarten darauf einen gleichmäßigen Widerstand erreichen.

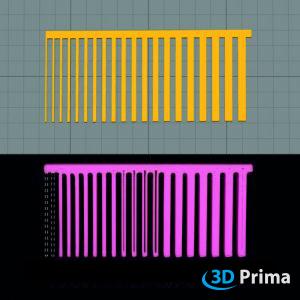

VERWENDEN SIE EINE KREMPE

Eine Krempe (Krempe) ist eine gedruckte Struktur, die auf dem Druck angebracht wird und die Oberfläche des Teils vergrößert, um es zu stabilisieren oder die Haftung zu erhöhen. Die Krempen (Krempe) haben meist 10-15 Konturen und können 1-2 Lagen hoch sein.

|

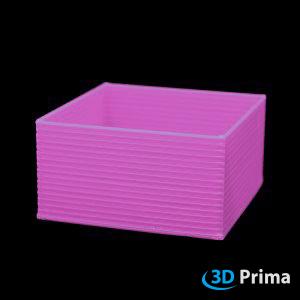

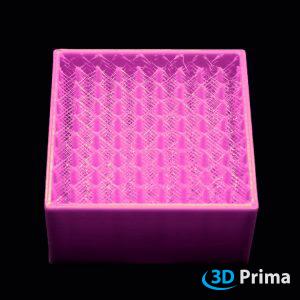

10. Räume zwischen Füllung und Umriss 10. Räume zwischen Füllung und Umriss

Jeder Ihrer Drucke besteht aus mehreren Schichten, die wiederum aus Umfängen (den Umrissen des Drucks) und einer Füllung bestehen. Wenn Sie kleine Lücken zwischen den Rändern (Umriss des Drucks) und der Füllung bemerken, sollten Sie zwei Dinge überprüfen.

Passen Sie die Druckgeschwindigkeit an

Wenn Sie zu schnell drucken, kann es zu Pegelverschiebungen oder schlechter Druckqualität kommen. Bei hohen Druckgeschwindigkeiten kann es vorkommen, dass die Riemen auf den Kettenrädern/Antriebsriemenscheiben durchrutschen und der Werkzeugkopf/Hotend die richtige Position verliert.

Sie können die Druckgeschwindigkeit wie folgt anpassen.

Wenn Sie mit 3600 mm/min oder 60 mm/s (der gebräuchlichsten Druckgeschwindigkeit) gedruckt haben, versuchen Sie, diesen Wert um 50 % auf 1800 mm/min oder 30 mm/s zu reduzieren, um zu sehen, ob der Filamentabrieb verschwindet oder die Druckqualität steigt. Wenn nicht, liegt das Problem höchstwahrscheinlich anders. Wenn dies funktioniert, erhöhen Sie die Druckgeschwindigkeit in kleinen Schritten, bis Sie die beste Balance zwischen guter Qualität und Druckgeschwindigkeit gefunden haben.

FÜLLUNG/KONTURÜBERLAPPUNG

Um das Drucken fehlerhafter Überhänge zu verhindern oder die Stützstruktur zu reduzieren, können Sie in der Slicing-Software auch die Schichthöhe reduzieren.

|

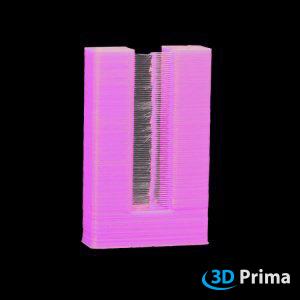

11. LÜCKEN IN DÜNNEN WÄNDEN 11. LÜCKEN IN DÜNNEN WÄNDEN

Beim Drucken eines Objekts mit einer Düse, die nur ein paar Mal kleiner als die dickste Wand ist, kann es vorkommen, dass der Slicer in der Mitte eine Lücke lässt. Beispiel: Die Wand ist 1,5 mm dick und Sie drucken mit einer Extrusionsbreite von 0,6 mm. Sie müssen einige Slicing-Einstellungen erhöhen, um einen soliden Druck ohne Lücken zu erhalten. Passen Sie daher das Dünnwandverhalten und/oder die Extrusionsbreite in Ihrem Slicer an.

REGELT DAS VERHALTEN DER DÜNNEN WAND

Beim Schneidvorgang kann es zu Lücken kommen, wenn der Wanddurchmesser nicht exakt auf den Düsendurchmesser aufgeteilt werden kann. Um Lücken in dünnen Wänden zu vermeiden, wählen Sie die Einstellung für dünne Wände. Wenn Ihr Slicer nicht über diese Option verfügt, variieren Sie die Breite des Profils und den Durchmesser des Innen- und Außenumfangs.

ÄNDERN SIE DIE EXTRUSIONSBREITE

Wenn der Wanddurchmesser nicht durch den Düsendurchmesser geteilt werden kann, kann es beim Schneidvorgang zu Lücken kommen. Die eine Zeile, die nicht mehr passt, geht verloren. Stellen Sie die Extrusionsbreite so ein, dass sie präzise geteilt werden kann.

|

12. Geisterbilder 12. Geisterbilder

Können Sie die Füllung Ihres Drucks außen an den Rändern erkennen? In diesem Fall überlappen sich Füllung und Umfang und Sie können es an der Außenseite der Schale sehen. Möglicherweise ist die Wandstärke für die Düsengröße zu gering.

VERGRÖSSERN SIE DEN UMFANG

Geisterbilder treten auf, wenn die Hülle unseres Drucks, die Ränder, zu dünn ist und die Füllung, die sich zu stark mit den Rändern überlappt, sichtbar wird. Um dieses Problem zu vermeiden, lassen Sie den Slicer zusätzliche Perimeter erstellen.

Reduzieren Sie die Überlappungen der Konturen

Sie wünschen sich eine gute Verbindung zwischen der Füllung und den Rändern, sind aber zu weit gegangen und die Füllung ist von außen sichtbar? Reduzieren Sie einfach die Umrissüberlappung auf 15–25 % und prüfen Sie, ob Sie „den Geist im Bild behalten“ können.

|

13. INKOHÄRENTE EXTRUSION 13. INKOHÄRENTE EXTRUSION

Gute Ergebnisse im 3D-Druck werden mit einem sehr hohen Anteil an extrudiertem Kunststoff kombiniert. Dieses Problem ist vor allem an den dünnen Linien des Drucks sichtbar und beeinträchtigt die endgültige Druckqualität. Ein genauer Blick auf den Drucker während des Druckvorgangs ist der beste Weg, um unregelmäßige Extrusionen unterschiedlicher Größe zu erkennen. Eine inkonsistente Extrusion kann viele Ursachen haben, darunter eine verstopfte Düse, eine sehr geringe Schichthöhe, eine falsche Extrusionsbreite, schlechte Filamentqualität, blockiertes oder verheddertes Filament und mechanische Probleme mit dem Extruder.

Stellen Sie die Höhe der Wasserwaage ein

Wenn Ihr Drucker eine sehr niedrige Schichthöhe nicht verarbeiten kann, könnte dies eine Fehlerquelle sein. Wenn ja, stellen Sie die Ebenenhöhe höher ein und prüfen Sie, ob das Problem jetzt behoben ist. Als allgemeine Regel gelten 75 % des Düsendurchmessers als maximale Schichthöhe.

ÄNDERN SIE DIE EXTRUSIONSBREITE

Eine Möglichkeit einer inkonsistenten Extrusion ist eine falsche Extrusionsbreite. Versuchen Sie, das Problem zu beheben, indem Sie die Extrusionsbreite ändern. Generell gilt, dass die Extrusionsbreite zwischen 100 und 150 % des Düsendurchmessers liegen sollte. Wenn die Extrusionsbreite kleiner als der Düsendurchmesser ist, wäre ein kohärenter Filamentfluss nicht möglich.

KALTEXTRAKTIONSVERFAHREN

Ein Kaltzug funktioniert am besten mit rutschigen, weichen Materialien wie Nylonfilamenten.

Erhitzen Sie das Hotend erneut auf die Arbeitstemperatur des Nylon- oder Polyamidfilaments und schieben Sie es so weit wie möglich durch das Hotend, idealerweise bis das vorherige Material abgereinigt ist, was natürlich etwas hart sein wird, wenn die Düse vollständig verstopft ist . Anschließend das Hotend abkühlen lassen.

Wir empfehlen, das Hotend auf 110 bis 120 °C einzustellen und so lange am Filament zu ziehen, während das Hotend aufheizt, bis das Filament in einem Stück herauskommt. Schneiden Sie dann das unsaubere Ende des Filaments ab, erhitzen Sie das Hotend erneut vollständig und wiederholen Sie den Vorgang, bis das abgezogene Ende des Filaments sauber herauskommt und Sie wieder einen guten Durchfluss durch die Düse haben. Normalerweise sollten zwei bis drei Schichten ausreichen.

NADEL- ODER FADENMETHODE

Für diese Methode benötigen Sie eine Akupunktur- oder Injektionsnadel, damit Sie versuchen können, die Blockade zu beseitigen. Sie benötigen natürlich eine Nadel oder einen Faden, der klein genug ist, um in das Düsenloch zu passen, normalerweise 0,4 mm.

Wir empfehlen jedoch nicht, einen Bohrer zu verwenden, da dieser leichter bricht als feste Nadeln und, noch schlimmer, die Düse dauerhaft beschädigen kann, wenn Sie nicht vorsichtig sind.

Heizen Sie die Düse für jedes Material auf die normale Drucktemperatur vor und beginnen Sie mit der Nadel zu stechen. Achten Sie darauf, sich nicht zu verbrennen. Das Ziel besteht darin, die Verstopfung aufzubrechen, sodass sie durch die Düse gleitet. Wenn Sie das Filament das nächste Mal durch die Verstopfung schieben, gleitet das Filament zusammen mit dem Filament durch die Düse.

Möglicherweise müssen Sie den Zyklus einige Male wiederholen und manuell etwas Filament hineinschieben, um zu sehen, ob Sie die Verstopfung ausreichend gelöst haben. Wenn diese Methode nicht funktioniert, versuchen Sie es mit der Kaltextraktionsmethode.

SCHIEBENDES EXTRUDERZAHNRAD

Alle FDM-3D-Drucker verwenden ein kleines Antriebsrad, das das Filament erfasst und es gegen ein Lager oder ein anderes Antriebsrad drückt. Dieses Antriebszahnrad verfügt über scharfe Zähne, die es ihm ermöglichen, das Filament zu greifen. Wenn sich das Filament nicht bewegen kann, dreht sich das Antriebszahnrad weiter und kann so viel Kunststoff vom Filament abschleifen, dass nichts mehr übrig bleibt, an dem die Zähne des Zahnrads greifen können.

Wenn dies bei Ihrem Drucker passiert, sehen Sie normalerweise viele kleine Plastikspäne, die vom Filament stammen und zerkleinert wurden. Möglicherweise bemerken Sie auch, dass sich der Extrudermotor dreht, das Filament jedoch nicht in das heiße Ende gedrückt wird.

Um dieses Problem zu beheben, können Sie Folgendes versuchen:

- Erhöhen Sie die Düsentemperatur um 5-10 Grad, damit der Kunststoff leichter fließt.

- um die Druckgeschwindigkeit zu ändern, wenn der Extruder versucht, das Filament schneller durch die Düse zu drücken, als das heiße Ende es schmelzen kann. Reduzieren Sie den Wert um 30 %, um zu sehen, ob das Problem gelöst ist.

Wenn der Extruder durchrutscht, stellen Sie sicher, dass das Antriebsrad des Extruders sauber ist, da Kunststofffragmente die Zähne des Antriebsrads verstopfen können. In diesem Fall ist die Wahrscheinlichkeit größer, dass das Antriebsrad erneut durchrutscht.

|

14. TRENNUNG DER SCHICHTEN 14. TRENNUNG DER SCHICHTEN

Wenn sich die Schichten nicht miteinander verbinden/verschmelzen und sich die einzelnen Schichten innerhalb des Teils verformen, spricht man von einer Schichttrennung.

DIE DÜSENTEMPERATUR EINSTELLEN

Die Haftung zwischen den Schichten kann durch eine höhere Drucktemperatur erhöht werden. Wenn Sie jedoch feststellen, dass der Extruder manchmal Schwierigkeiten hat, das Filament durch das Hotend zu drücken, liegt das möglicherweise daran, dass die Düse zu kalt ist. Versuchen Sie, die Temperatur um 5–10 Grad zu erhöhen, damit der Kunststoff leichter fließt.

Stellen Sie die Höhe der Wasserwaage ein

Wenn Sie Probleme beim Trennen von Ebenen haben, müssen Sie zunächst die Ebenenhöhe überprüfen. Die Höhe der Schicht hängt von der Größe der verwendeten Düse ab. Die meisten Drucker haben einen Düsendurchmesser zwischen 0,3 und 0,5 Millimeter. Als allgemeine Formel für die maximale Schichthöhe können Sie 75 % Ihres Düsendurchmessers nehmen – zum Beispiel: Für eine 0,4-mm-Düse stellen Sie die Schichthöhe auf 0,3 mm ein.

TEILKÜHLVENTILATOR

Manchmal kann das Deaktivieren oder Verlangsamen des Teilekühlgebläses eine Lösung für getrennte Schichten sein. Aber es kommt auf das Material an, das Sie verwenden. Für PC, SEMIFLEX und ABS empfehlen wir, den Lüfter der Teilekühlung zu deaktivieren, für PLA, PET-G und andere Materialien versuchen Sie andere Lösungen.

TROCKNEN SIE DAS FILAMENT (PA12)

PA12/Nylon ist ein hydrophiles Material, daher muss es vor dem Drucken getrocknet werden. ABS ist nicht so hydrophil wie PA12, daher sollte es ausreichen, es nach dem Drucken in einem luftdichten Behälter oder Beutel aufzubewahren. Als Faustregel gilt, dass 100 g PA12 in einem Umluftofen bei 70–90 °C etwa 3–4 Stunden lang getrocknet werden sollten.

|

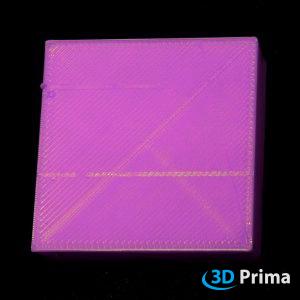

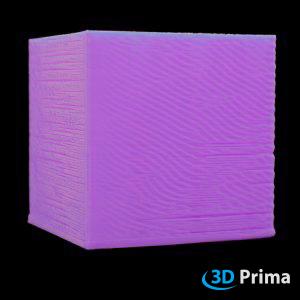

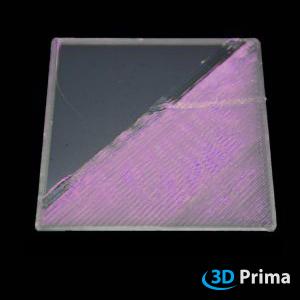

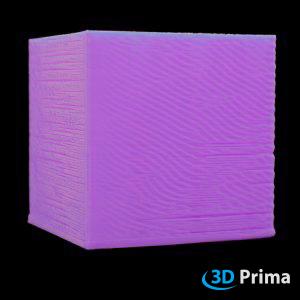

15. NIVEAUVERSCHIEBUNG ODER NIVEAUFEHLAUSRICHTUNG 15. NIVEAUVERSCHIEBUNG ODER NIVEAUFEHLAUSRICHTUNG

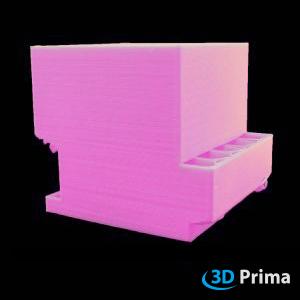

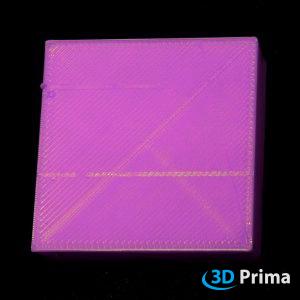

Wenn Sie in Ihrem Druck einen „Stufeneffekt“ feststellen, spricht man von einer Ebenenverschiebung oder einer Ebenenfehlausrichtung. Die gängigsten 3D-Drucker verfügen nicht über ein Feedbacksystem zur tatsächlichen Position des Werkzeugkopfes/Hotends. Kommt es während des Druckens zu einem Stoß oder verliert ein Motor an Schritten, kann der Drucker dies nicht erkennen und druckt mit einer falschen Position weiter. Die folgenden Lösungen sind eine gute Möglichkeit, dieses Problem zu beheben, es kann jedoch auch durch die Verformung der oberen Schichten verursacht werden.

Passen Sie die Druckgeschwindigkeit an

Wenn Sie zu schnell drucken, kann es zu Pegelverschiebungen oder schlechter Druckqualität kommen. Bei hohen Druckgeschwindigkeiten kann es vorkommen, dass die Riemen auf den Kettenrädern/Antriebsriemenscheiben durchrutschen und der Werkzeugkopf/Hotend die richtige Position verliert.

Sie können die Druckgeschwindigkeit wie in den folgenden Bildern anpassen.

Wenn Sie mit 3600 mm/min oder 60 mm/s (der gebräuchlichsten Druckgeschwindigkeit) gedruckt haben, versuchen Sie, diesen Wert um 50 % auf 1800 mm/min oder 30 mm/s zu reduzieren, um zu sehen, ob der Filamentabrieb verschwindet oder die Druckqualität steigt. Wenn nicht, liegt das Problem höchstwahrscheinlich anders. Wenn dies funktioniert, erhöhen Sie die Druckgeschwindigkeit in kleinen Schritten, bis Sie die beste Balance zwischen guter Qualität und Druckgeschwindigkeit gefunden haben.

RIEMENSPANNUNG EINSTELLEN

Viele Drucker verwenden Riemen, um die Kraft der Motoren zu übertragen. Diese Gummibänder verlieren mit der Zeit an Festigkeit.

Wenn die Spannung zu niedrig ist, rutschen die Riemen auf den Kettenrädern/Antriebsriemenscheiben und der Werkzeugkopf verliert die richtige Position.

• Prüfen Sie, ob alle Gurte die gleiche Spannung haben, indem Sie sie zusammenklemmen.

• Passen Sie den Riemenwiderstand an, wie im Druckerhandbuch beschrieben. Einige Drucker wie der Prusa i3 werden mit Schrauben zur Verstärkung der Riemen geliefert. Achten Sie darauf, die Riemen nicht zu stark zu verstärken, da dies zu anderen Problemen führen kann, z. B. zu einem Motor, der sich nicht bewegt.

Wenn Sie sich über die Stärke des Riemens Ihres Druckers nicht sicher sind, lesen Sie das Handbuch Ihres Druckers oder wenden Sie sich an den Hersteller.

• Wenn Ihre Druckerriemen zu alt und abgenutzt sind, denken Sie daran, dass Sie sie möglicherweise als letzte Option austauschen möchten.

Schauen Sie sich die Auktionen an

Schalten Sie den Drucker aus und versuchen Sie, den Werkzeugkopf des Druckers über die gesamte Länge der X- und Y-Achse zu bewegen. Wenn Sie an einigen Stellen einen erhöhten Widerstand spüren, reinigen Sie die Stangen und schmieren Sie sie, wie in Ihrem Druckerhandbuch beschrieben.

Benutzen Sie kein Öl oder Fett, um jedes Lager einzuschmieren! Es hängt von den Lagermaterialien (z. B. Metall/Metall, Metall/Kunststoff, verschiedene Kunststoffe) ab, welcher Schmierstoff am besten geeignet ist.

Wenn das Schmieren der Stangen nicht hilft und Sie an einigen Stellen immer noch einen Widerstand spüren, sind die Stangen möglicherweise verbogen. Überprüfen Sie, ob Ihre Stangen ausgerichtet sind. Wenn sie angebracht sind und Sie immer noch einen Widerstand spüren, können Sie die Stangen entfernen und sie auf einer ebenen Fläche rollen. Wenn sie wackeln, sind Ihre Stangen verbogen und es wäre am besten, sie auszutauschen.

ÜBERPRÜFEN SIE IHRE BAUPLATTE

Auf dem Markt sind viele verschiedene Druckbetten mit unterschiedlichen Befestigungssystemen erhältlich. Wir können nicht alle verschiedenen Systeme abdecken. Achten Sie lediglich darauf, dass sich Ihr Druckbett beim Drucken nicht bewegt. Möglicherweise haben sich die Clips oder sogar Schrauben im Laufe der Zeit gelöst und Sie müssen sie reparieren oder ersetzen.

STABILISIEREN SIE DEN 3D-DRUCKER

Stellen Sie sicher, dass der Drucker über eine stabile, ebene Fläche verfügt, auf der er stehen kann, und prüfen Sie, ob sich in der Nähe Stoßquellen befinden. Schon kleine äußere Einflüsse wie Stöße können Auswirkungen auf Ihren Druck haben. Wenn Sie mehrere Drucker haben, stellen Sie diese auf verschiedene Tische, da sie sich manchmal gegenseitig beeinflussen können.

|

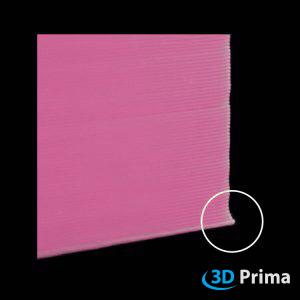

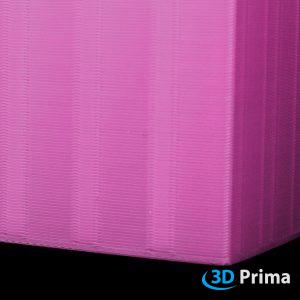

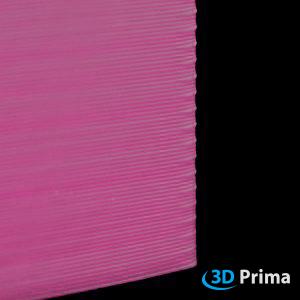

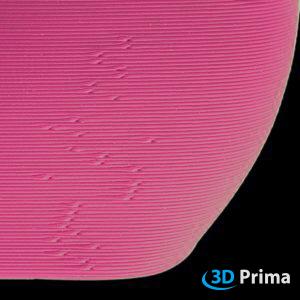

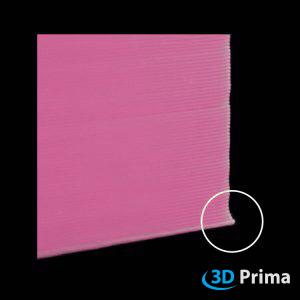

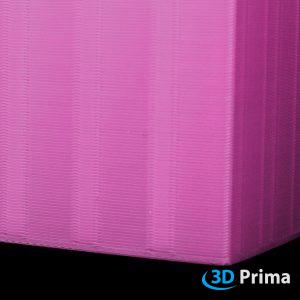

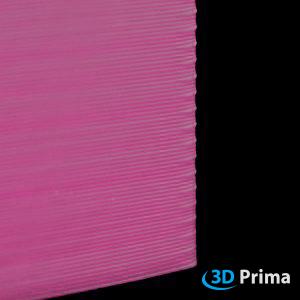

16. LINIEN AN DEN SEITEN DES DRUCKS 16. LINIEN AN DEN SEITEN DES DRUCKS

Das Ziel jedes Drucks ist es, dass die Oberfläche Schicht für Schicht glatt ist. Wenn eine der Schichten schief geht, ist dies an der Außenseite des Objekts deutlich sichtbar. Beispiel: Jede zehnte Schicht ist breiter als die anderen.

Der konstante Durchmesser des Filaments spielt eine wichtige Rolle und eine exakte Positionierung der Achse könnte zur Linienbildung auf der Oberfläche führen (z. B. Z-Wobbeln). Eine weitere Ursache für das Auftreten dieser Linien könnte ein schlecht eingestellter PID-Regler sein. In diesem Fall ist die Düsenheizung inkonsistent.

RIEMENSPANNUNG EINSTELLEN

Viele Drucker verwenden Riemen, um die Kraft der Motoren zu übertragen. Diese Gummibänder verlieren mit der Zeit an Festigkeit. Wenn die Spannung zu niedrig ist, rutschen die Riemen auf den Kettenrädern/Antriebsriemenscheiben und der Werkzeugkopf verliert die richtige Position.

- Überprüfen Sie, ob alle Gurte die gleiche Spannung haben, indem Sie sie zusammenklemmen.

-

Passen Sie den Riemenwiderstand an, wie in Ihrem Druckerhandbuch beschrieben. Einige Drucker wie der Prusa i3 werden mit Schrauben zur Verstärkung der Riemen geliefert. Achten Sie darauf, die Riemen nicht zu stark zu verstärken, da dies zu anderen Problemen führen kann, z. B. zu einem Motor, der sich nicht bewegt.

Wenn Sie sich über die Stärke des Riemens Ihres Druckers nicht sicher sind, lesen Sie das Handbuch Ihres Druckers oder wenden Sie sich an den Hersteller.

- Wenn Ihre Druckerriemen leise, zu abgenutzt und alt sind, denken Sie daran, dass Sie sie vielleicht als letzte Option austauschen sollten.

Schauen Sie sich die Auktionen an

Schalten Sie den Drucker aus und versuchen Sie, den Werkzeugkopf des Druckers über die gesamte Länge der X- und Y-Achse zu bewegen. Wenn Sie an einigen Stellen einen erhöhten Widerstand spüren, reinigen Sie die Stangen und schmieren Sie sie, wie in Ihrem Druckerhandbuch beschrieben.

Benutzen Sie kein Öl oder Fett, um jedes Lager einzufetten! Es hängt von den Lagermaterialien (z. B. Metall/Metall, Metall/Kunststoff, verschiedene Kunststoffe) ab, welcher Schmierstoff am besten geeignet ist.

Wenn das Schmieren der Stangen nicht hilft und Sie an einigen Stellen immer noch einen Widerstand spüren, sind die Stangen möglicherweise verbogen. Überprüfen Sie, ob Ihre Stangen ausgerichtet sind. Wenn sie angebracht sind und Sie immer noch einen Widerstand spüren, können Sie die Stangen entfernen und sie auf einer ebenen Fläche rollen. Wenn sie wackeln, bedeutet das, dass Ihre Stangen verbogen sind und Sie sie am besten ersetzen sollten.

ÜBERPRÜFEN SIE DIE Z-ACHSE

Überprüfen Sie, ob die Stangen und das Spannfutter ausgerichtet sind und sich in der richtigen Position befinden. Sind die Lager und Gelenke in Ordnung? Haben sie irgendwelche Flecken ? Wenn ja, versuchen Sie, sie zu reparieren oder auszutauschen. Wir empfehlen, zunächst eine Sichtprüfung durchzuführen und anschließend die Stangen und die Spindel wie in Ihrem Druckerhandbuch beschrieben zu schmieren.

Benutzen Sie kein Öl oder Fett, um jedes Lager einzuschmieren! Es hängt von den Lagermaterialien (z. B. Metall/Metall, Metall/Kunststoff, verschiedene Kunststoffe) ab, welcher Schmierstoff am besten geeignet ist.

Der nächste Schritt besteht darin, die Z-Achsen-Teile zu entfernen und sie auf einer sauberen, ebenen Oberfläche zu rollen, um zu sehen, ob sie wackeln. Wenn sie wackeln, sind sie verbogen und sollten am besten ausgetauscht werden.

OPTIMIEREN SIE DEN PID-REGLER

Um die besten Ergebnisse in Bezug auf Überhänge zu erzielen, ist wie so oft eine Kombination aus Druckgeschwindigkeit und Düsentemperatureinstellungen erforderlich. Eine pauschale Lösung können wir Ihnen nicht geben, da unterschiedliche Materialien, Drucker und Kühlventilatoren der Teile einen großen Einfluss auf das Überhangergebnis haben.

Wir empfehlen Ihnen, Überhangtests auszudrucken, um Ihre Einstellungen zu optimieren und herauszufinden, welche Überhangwinkel möglich sind.

|

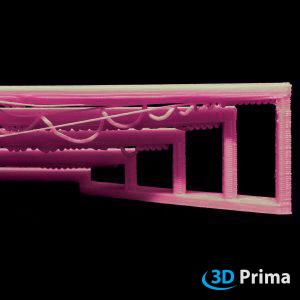

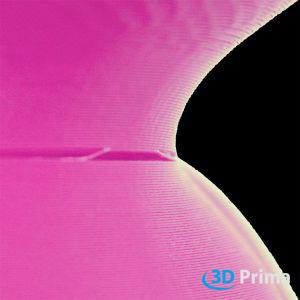

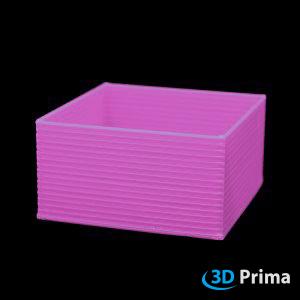

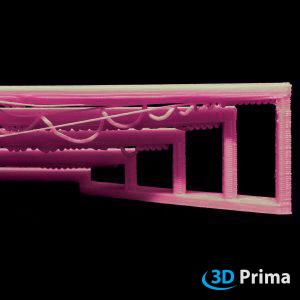

17. UNORDENTLICHE BRÜCKEN 17. UNORDENTLICHE BRÜCKEN

Kunststoff wird durch einen Spalt von einem Punkt zum anderen extrudiert. Wenn die Stege unordentlich sind, hängen die Kunststoffsaiten durch. Für eine feste Zwischenverbindung sollte der Kunststoff auf einem Rohling sehr schnell abgekühlt werden. Für eine optimale Leistung ist eine gute Kalibrierung der Anschluss- und Kühleinstellungen erforderlich. Wenn die Straße für Brücken zu weit ist, verwenden Sie Stützen.

Passen Sie die Bridge-Einstellung an

Brücken sind für den 3D-Drucker schwierig herzustellen. Die meisten Slicing-Programme verfügen über Einstellungen zum Bridging. Kunststoff schrumpft beim Abkühlen. Dies ist beim Steg ein Vorteil, da die Saiten ansteigen und eine ebene Fläche bilden. Versuchen Sie es mit einem niedrigeren Extrusionsmultiplikator und einem niedrigeren Geschwindigkeitsmultiplikator, um ein besseres Überbrückungsverhalten zu erzielen. Mehr Plastik würde zu einem Durchhängen der Saite führen. Die nächste Schicht würde an einer schlechten Brücke hängen.

UNTERSTÜTZUNGSSTRUKTUR HINZUFÜGEN

Eine einfache Möglichkeit, bessere Ergebnisse zu erzielen, sind Stützstrukturen. Wir können die besten Einstellungen nicht empfehlen, da sie sich ändern, wenn Sie die Ebenenhöhe oder das Material ändern. Wir empfehlen, mit den Standardeinstellungen in Ihrem Slicer-Programm zu beginnen. Wenn Sie diese ändern müssen, versuchen Sie es mit der Methode „Aus Fehlern lernt man“. Bedenken Sie, dass das Stützmaterial zusätzliche Druckzeit erfordert und manchmal die Optimierung der Modellplatzierung eine weitere Lösung ist.

LÜFTER

Für eine schnelle Abkühlung stellen Sie den Lüfter auf einen hohen Prozentsatz ein, damit der Kunststoff aushärtet, bevor er durchhängt. Für die Überbrückung stehen spezielle Overdrive-Einstellungen zur Verfügung, bei denen der Lüfter aufgedreht werden kann.

|

18. FEHLENDE SCHICHTEN 18. FEHLENDE SCHICHTEN

Ein typischer Hinweis auf dieses Problem sind die Lücken zwischen den Schichten. Dies kann durch teilweise Unterextrusion oder teilweise oder vollständig übersprungene Schichten verursacht werden.

DIE DÜSENTEMPERATUR EINSTELLEN

Wenn Sie feststellen, dass der Extruder manchmal Schwierigkeiten hat, das Filament durch das Hotend zu drücken, vielleicht weil die Düse zu kalt ist, versuchen Sie, die Temperatur um 5–10 Grad zu erhöhen, damit der Kunststoff leichter fließt.

SCHIEBENDES EXTRUDERZAHNRAD

Alle FDM-3D-Drucker verwenden ein kleines Antriebsrad, das das Filament erfasst und es gegen ein Lager oder ein anderes Antriebsrad drückt. Dieses Antriebszahnrad verfügt über scharfe Zähne, die es ihm ermöglichen, das Filament zu greifen. Wenn sich das Filament nicht bewegen kann, dreht sich das Antriebszahnrad weiter und kann so viel Kunststoff vom Filament abschleifen, dass nichts mehr übrig bleibt, an dem die Zähne des Zahnrads greifen können.

Wenn dies bei Ihrem Drucker passiert, sehen Sie normalerweise viele kleine Plastikspäne, die vom Filament stammen und zerkleinert wurden. Möglicherweise bemerken Sie auch, dass sich der Extrudermotor dreht, das Filament jedoch nicht in das heiße Ende gedrückt wird.

Um dieses Problem zu beheben, können Sie Folgendes versuchen:

- Erhöhen Sie die Düsentemperatur um 5-10 Grad, damit der Kunststoff leichter fließt.

- um die Druckgeschwindigkeit zu ändern, wenn der Extruder versucht, das Filament schneller durch die Düse zu drücken, als das heiße Ende es schmelzen kann. Reduzieren Sie den Wert um 30 %, um zu sehen, ob das Problem gelöst ist.

Wenn der Extruder durchrutscht, stellen Sie sicher, dass das Antriebsrad des Extruders sauber ist, da Kunststofffragmente die Zähne des Antriebsrads verstopfen können. In diesem Fall ist die Wahrscheinlichkeit größer, dass das Antriebsrad erneut durchrutscht.

EINSTELLUNGEN DES FILAMENTDURCHMESSER

Die gebräuchlichsten Filamentdurchmesser sind 1,75 mm und 2,85 mm, es gibt jedoch auch viele andere. Für diese Messungen gelten unterschiedliche Toleranzen, die zwischen 0,01 mm und 0,1 mm variieren können.

Stellen Sie daher sicher, dass Sie Ihr Filament auf den ersten Metern mit einem Messschieber an 4–5 Punkten messen und den durchschnittlichen Durchmesser berechnen, bevor Sie es verwenden. (Die Summe der Messungen geteilt durch meine Anzahl an Messungen)

Verwenden Sie das berechnete Ergebnis, um den Filamentdurchmesser oder den Extrusionsmultiplikator auf den richtigen Wert einzustellen.

Die gebräuchlichste Methode besteht darin, den Filamentdurchmesser auf die Standardgröße (1,75 mm, 2,85 mm usw.) einzustellen und die Menge des extrudierten Materials am Extrusionsmultiplikator zu ändern.

(Achtung: Der Extrusionsmultiplikator ist der Prozentsatz der Extrusion für den spezifischen Durchmesser.)

REPARIEREN SIE DIE DRUCKDATEI

Möglicherweise müssen Sie Ihre Druckdatei reparieren, wenn Sie fehlende Ebenen in Ihrem Objekt feststellen. Sie können durch eine beschädigte oder unvollständige Datei verursacht werden. Es gibt einige Optionen in Ihrem Slicing-Programm, mit denen Sie diese Probleme beheben können.

|

19. EXTRUDIERT ZU BEGINN DES DRUCKS NICHT 19. EXTRUDIERT ZU BEGINN DES DRUCKS NICHT

Dieses Problem tritt wahrscheinlich bei jedem 3D-Druck-Anfänger am häufigsten auf, lässt sich aber auch sehr einfach beheben! Wenn die Düse den Kunststoff nicht in der ersten Schicht ausspritzt, kann dies mehrere mögliche Ursachen haben.

DIE DÜSENTEMPERATUR EINSTELLEN

Um die besten Ergebnisse in Bezug auf Überhänge zu erzielen, ist wie so oft eine Kombination aus Druckgeschwindigkeit und Düsentemperatureinstellungen erforderlich. Eine pauschale Lösung können wir Ihnen nicht geben, da unterschiedliche Materialien, Drucker und Kühlventilatoren der Teile einen großen Einfluss auf das Überhangergebnis haben.

Wir empfehlen Ihnen, Überhangtests auszudrucken, um Ihre Einstellungen zu optimieren und herauszufinden, welche Überhangwinkel möglich sind.

KALTZUG

Kaltziehen funktioniert am besten mit weichen, rutschigen Materialien wie Nylonfilamenten.

Erhitzen Sie das Hotend erneut auf die Arbeitstemperatur des Nylon- oder Polyamidfilaments und schieben Sie es so weit wie möglich durch das Hotend, idealerweise bis das vorherige Material abgereinigt ist, was natürlich etwas hart sein wird, wenn die Düse vollständig verstopft ist . Anschließend das Hotend abkühlen lassen.

Wir empfehlen, das Hotend auf 110 bis 120 °C einzustellen und so lange am Filament zu ziehen, während das Hotend aufheizt, bis das Filament in einem Stück herauskommt. Schneiden Sie dann das unsaubere Ende des Filaments ab, erhitzen Sie das Hotend erneut vollständig und wiederholen Sie den Vorgang, bis das abgezogene Ende des Filaments sauber herauskommt und Sie wieder einen guten Durchfluss durch die Düse haben. Normalerweise sollten zwei bis drei Schichten ausreichen.

ERSTER EXTRUDER

Bei vielen Hotends besteht das Problem, dass im Leerlauf und bei hohen Temperaturen Kunststoff ausläuft, wodurch in der Düse ein Spalt entsteht, in den der Kunststoff ausgetreten ist. Diese Leckage tritt meistens zu Beginn eines Drucks auf, wenn Sie das Hotend vorheizen. Wenn Ihr Hotend durch austretende Flüssigkeit etwas Kunststoff verloren hat, wird es beim nächsten Extrudierungsversuch wahrscheinlich einige Sekunden dauern, bis wieder Kunststoff aus der Düse austritt. Wenn Sie mit dem Drucken beginnen, nachdem die Düse bereits herausspringt, bemerken Sie möglicherweise die gleiche Verzögerung bei der Extrusion.

Um dieses Problem zu beheben, laden Sie das Hotend direkt vor dem Drucken auf, damit die Düse mit Kunststoff gefüllt und zum Extrudieren bereit ist.

Der häufigste Weg, dieses Problem zu lösen, ist die Verwendung einer Schürze, bei der es sich um zwei oder mehr Filamentlinien handelt, die normalerweise einige Millimeter vom Druck entfernt sind, um einen konstanten Materialfluss zu gewährleisten.

NADELMETHODE

Für diese Methode benötigen Sie eine Akupunktur- oder Injektionsnadel, damit Sie versuchen können, die Blockade zu beseitigen. Sie benötigen natürlich eine Nadel oder einen Faden, der klein genug ist, um in das Düsenloch zu passen, normalerweise 0,4 mm.

Wir empfehlen jedoch nicht, einen Bohrer zu verwenden, da dieser leichter bricht als feste Nadeln und, noch schlimmer, die Düse dauerhaft beschädigen kann, wenn Sie nicht vorsichtig sind.

Heizen Sie die Düse für jedes Material auf die normale Drucktemperatur vor und beginnen Sie mit der Nadel zu stechen. Achten Sie darauf, sich nicht zu verbrennen. Das Ziel besteht darin, die Verstopfung aufzubrechen, sodass sie durch die Düse gleitet. Wenn Sie das Filament das nächste Mal durch die Verstopfung schieben, gleitet das Filament zusammen mit dem Filament durch die Düse.

Möglicherweise müssen Sie den Zyklus einige Male wiederholen und manuell etwas Filament hineinschieben, um zu sehen, ob Sie die Verstopfung ausreichend gelöst haben. Wenn diese Methode nicht funktioniert, versuchen Sie es mit der Kaltextraktionsmethode.

EBENE BAUPLATTE

Um das Druckbett auszurichten und die Düsenhöhe richtig einzustellen, befolgen Sie die Anweisungen Ihres 3D-Druckers.

Die richtige Einstellung der Düsenhöhe oder genauer gesagt die richtige Nullposition für die Z-Achse trägt dazu bei, Verformungen zu reduzieren und Elefantenfüße zu vermeiden, trägt aber auch dazu bei, die richtige Menge in die erste Schicht zu extrudieren. Die meisten 3D-Drucker können nicht erkennen, wann die Düse die Druckoberfläche berührt. Sie verlassen sich lediglich auf einen Endschalter oder einen separaten Sensor, um das Bett zu prüfen. In beiden Fällen ist es meist notwendig, die Nullposition manuell einzustellen. Die genaue Vorgehensweise unterscheidet sich von Drucker zu Drucker, die Grundidee ist jedoch meist dieselbe:

Stellen Sie sicher, dass die Düse sauber und idealerweise erhitzt ist, damit eventuelle Zuckerreste vom Papier geblasen werden.

Verwenden Sie ein dünnes Stück Papier für festere Betten (ungefähr 90 g pro m2 oder 0,1 mm dick) und ein dickeres Papier für Federbetten (ungefähr 300 g pro m2 oder 0,25 mm dick, zum Beispiel eine Visitenkarte).

Passen Sie den Endanschlag oder Versatz des Sensors an, bis Sie beim Gleiten des Papiers einen leichten Widerstand spüren, wenn sich der Drucker in der Nullposition für die Z-Achse befindet. Die meisten Drucker verfügen über einen halbautomatischen Modus, bei dem der Druckkopf mehrere definierte Punkte auf der Druckfläche anfährt und Sie die Düsenhöhe manuell einstellen müssen. Wenn nicht, beginnen Sie in der Mitte des Betts für eine erste grobe Anpassung, arbeiten Sie um das Bett herum und wiederholen Sie dies für jeden Anpassungspunkt. Bewegen Sie den Druckkopf so nah wie möglich an die Einstellvorrichtungen und stellen Sie sie ein, bis Sie mit den Kalibrierungskarten darauf einen gleichmäßigen Widerstand erreichen.

|

20. ÜBEREXTRUSION 20. ÜBEREXTRUSION

Extrudiert Ihr 3D-Drucker mehr Filament als nötig? Sehen Sie überhängende Schichten auf der Oberfläche Ihres Drucks? Dies nennt man Extrusion.

Es passiert, wenn die Software und der Drucker nicht konfiguriert sind: Die Software stellt nicht die richtige Eingabe für die richtige Extrusionsmenge Ihres FDM-Druckers bereit.

FILAMENTDURCHMESSER/EXTRUSIONSVERVIELFÄLTIGER

Wenn Sie während Ihres Drucks eine Überextrusion feststellen, können Sie dieses Problem beheben, indem Sie den Extrusionsmultiplikator (manchmal auch „Durchflussrate“ genannt) verringern. Jeder Drucker und jeder Extruder hat seine eigenen spezifischen und perfekten Einstellungen.

Versuchen Sie, den Extrusionsmultiplikator in Ihrer Software in Schritten von 5 % zu verringern. Wenn der Multiplikator auf 1 eingestellt ist, versuchen Sie es mit 0,95, dann mit 0,9, …

|

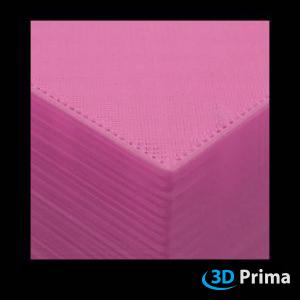

21. POLSTERUNG / OBERE SCHICHT UNVOLLSTÄNDIG 21. POLSTERUNG / OBERE SCHICHT UNVOLLSTÄNDIG

Wenn Sie eine defekte Deckschicht mit Verwerfungen oder Löchern und Lücken bemerken, spricht man von Polsterung. Das Hauptproblem besteht darin, dass die oberste Ebene den Umriss oder die Füllung nicht überlappt. In den meisten Fällen wird die Ursache durch Unterfüllung, hohe Druckgeschwindigkeit oder unzureichende Kühlung verursacht.

FÜLLUNG/KONTURÜBERLAPPUNG

Bei den meisten Slicer-Programmen können Sie die Überlappung zwischen dem Umfang (Umrissen) und der Füllung anpassen. Die Überlappung wird normalerweise als Prozentsatz der Überlappung der Füllung mit den Umrissen gemessen. Einer der häufigsten Überlappungsprozentsätze liegt bei 15 %. Wenn der Wert zu niedrig ist, versuchen Sie, ihn auf 20 % oder 30 % zu erhöhen.

LÜFTER

Wenn Sie niedrigviskose Materialien oder bei hohen Temperaturen drucken, könnten auch Vorsprünge zwischen den Füllungen ein Problem darstellen. Um dieses Problem zu minimieren, muss das Material nach dem Drucken schnell genug abkühlen. Wenn Ihr Drucker über einen teilweise kühlenden Lüfter verfügt, sollten Sie diesen einschalten oder die Lüftergeschwindigkeit erhöhen. Überprüfen Sie außerdem, ob sich der Lüfter und der Lüftungsschlitz in der richtigen Position befinden (überprüfen Sie, ob die Luft Ihr Teil kühlt und nirgendwohin gelangt). Einige Materialien haben bei Drucktemperaturen eine extrem niedrige Viskosität und müssen daher mit hohen Druckgeschwindigkeiten und einem Teilekühlgebläse gedruckt werden.

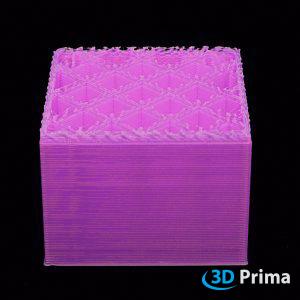

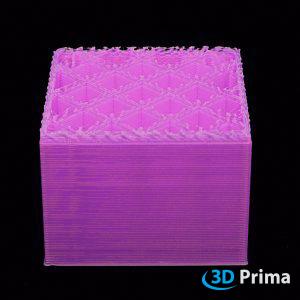

ERHÖHEN SIE DIE FÜLLDICHTE

Bei Polsterung oder unvollständiger Deckschicht ist in den meisten Fällen die Fülldichte zu gering. 10-25 % sind typische Werte für die Fülldichte. Wie immer hängt es von Ihrem Material und Ihren Druckeinstellungen ab. Experimentieren Sie also mit dem Testwürfel, um die besten Ergebnisse zu erzielen.

ERHÖHEN SIE DIE ANZAHL DER OBEREN SCHICHTEN

Normalerweise legen Sie je nach Fülldichte und Druckeinstellungen 3–6 Schichten höher an. Wenn Sie Probleme mit der Polsterung haben, versuchen Sie, die Anzahl der oberen Schichten zu erhöhen.

|

22. NARBEN AUF DER OBERFLÄCHE 22. NARBEN AUF DER OBERFLÄCHE

Ein Objekt wird Schicht für Schicht gedruckt. Um eine neue Schicht zu beginnen oder an eine neue Stelle zu wechseln, muss sich die Düse über die Oberseite einer zuvor gedruckten Schicht bewegen. Dies hinterlässt sichtbare Spuren auf den oberen festen Schichten des Drucks. Um dieses Problem zu beheben, überprüfen Sie die folgenden Schritte

EXTRUSIONS-MULTIPLIKATOR

Wenn zu viel Kunststoff extrudiert wird, wird jede Schicht dicker, als sie sein sollte. Eine Änderung der Düsenposition führt zu Narbenbildung auf der letzten gedruckten Schicht. Um Narbenbildung auf der obersten Schicht des Drucks zu vermeiden, stellen Sie den Extrusionsmultiplikator ein.

VERTIKALES HEBEN (Z-HOP)

Eine Möglichkeit, Narben auf den oberen Schichten des Drucks zu vermeiden, besteht darin, die Düse beim Positionswechsel anzuheben. Mit dieser Option können Sie mit angehobener Düse von einem Punkt des Objekts zum anderen fahren, ohne die zuvor gedruckte Schicht zu zerkratzen.

|

23. KLEINE ELEMENTE DRUCKEN NICHT 23. KLEINE ELEMENTE DRUCKEN NICHT

Beim Drucken kleiner Objekte ist es hilfreich, mit einer kleinen Düse zu drucken, um feine Details zu gewährleisten. Eine Wand, die kleiner als der Düsendurchmesser ist, wird im Slicing-Programm möglicherweise nicht angezeigt und daher nicht gedruckt. Um sehr detailliert zu drucken, passen Sie Ihre Hardware und Software an.

EINZELNE EXTRUSIONSWAND ERLAUBEN

Diese Option eignet sich für sehr dünne Teile mit einem Durchmesser, der kleiner als der der Düse ist. Wenn Sie diese Option vermeiden, können Sie keine kleinen Teile drucken, da die Düse eine größere Extrusionsbreite hat. Diese Funktion ist nur in Simlify3D verfügbar und kann unter „Prozesseinstellungen bearbeiten“ durch Ändern des „Externen Dünnwandtyps“ gefunden werden. Der Ausdruck wird nicht detaillierter, stellt aber sicher, dass jedes kleine Stück eines Objekts vom Slicer erkannt und gedruckt wird.

EINE DÜNNERE DÜSE INSTALLIEREN

Wenn Teile des Drucks dünner als die Düse sind, werden sie möglicherweise nicht in der richtigen Größe oder nicht sehr präzise gedruckt. Der Einbau einer dünneren Düse kann dieses Problem lösen.

|

24. STOPPT DIE EXTRUSION IN DER MITTE EINES DRUCKS 24. STOPPT DIE EXTRUSION IN DER MITTE EINES DRUCKS

Extrudiert Ihr Drucker beim Drucken nicht mehr? Ist es notwendig, den Druckvorgang zu stoppen? Dieses Problem kann verschiedene Ursachen haben.

Überprüfen Sie, ob die Düse verstopft ist

Es gibt zwei gängige Methoden, um dieses Problem zu lösen:

KALTZUG

Ein Kaltzug funktioniert am besten mit rutschigen, weichen Materialien wie Nylonfilamenten.

Erhitzen Sie das Hotend erneut auf die Arbeitstemperatur des Nylon- oder Polyamidfilaments und schieben Sie es so weit wie möglich durch das Hotend, idealerweise bis das vorherige Material abgereinigt ist, was natürlich etwas hart sein wird, wenn die Düse vollständig verstopft ist . Anschließend das Hotend abkühlen lassen.

Wir empfehlen, das Hotend auf 110 bis 120 °C einzustellen und weiter am Filament zu ziehen, während das Hotend aufheizt, bis das Filament in einem Stück herauskommt. Schneiden Sie dann das unsaubere Ende des Filaments ab, erhitzen Sie das Hotend erneut vollständig und wiederholen Sie den Vorgang, bis das abgezogene Ende des Filaments sauber herauskommt und Sie wieder einen guten Durchfluss durch die Düse haben. Normalerweise sollten zwei bis drei Schichten ausreichen.

NADEL- ODER FADENMETHODE

Für diese Methode benötigen Sie eine Akupunktur- oder Injektionsnadel, damit Sie versuchen können, die Blockade zu beseitigen. Sie benötigen natürlich eine Nadel oder einen Faden, der klein genug ist, um in das Düsenloch zu passen, normalerweise 0,4 mm.

Wir empfehlen jedoch nicht, einen Bohrer zu verwenden, da dieser leichter bricht als feste Nadeln und, noch schlimmer, die Düse dauerhaft beschädigen kann, wenn Sie nicht vorsichtig sind.

Heizen Sie die Düse für jedes Material auf die normale Drucktemperatur vor und beginnen Sie mit der Nadel zu stechen. Achten Sie darauf, sich nicht zu verbrennen. Das Ziel besteht darin, die Verstopfung aufzubrechen, sodass sie durch die Düse gleitet. Wenn Sie das Filament das nächste Mal durch die Verstopfung schieben, gleitet das Filament zusammen mit dem Filament durch die Düse.

Möglicherweise müssen Sie den Zyklus einige Male wiederholen und manuell etwas Filament hineinschieben, um zu sehen, ob Sie die Verstopfung ausreichend gelöst haben. Wenn diese Methode nicht funktioniert, versuchen Sie es mit der Kaltextraktionsmethode.

FILAMENT AUS

Bevor Sie mit dem Drucken beginnen, sollten Sie immer prüfen, ob noch genügend Filament auf der Spule ist.

GLEITEN DES EXTRUDERZAHNRADS

Alle FDM-3D-Drucker verwenden ein kleines Antriebsrad, das das Filament erfasst und es gegen ein Lager oder ein anderes Antriebsrad drückt. Dieses Antriebszahnrad verfügt über scharfe Zähne, die es ihm ermöglichen, das Filament zu greifen. Wenn sich das Filament nicht bewegen kann, dreht sich das Antriebszahnrad weiter und kann so viel Kunststoff vom Filament abschleifen, dass nichts mehr übrig bleibt, an dem die Zähne des Zahnrads greifen können.

Wenn dies bei Ihrem Drucker passiert, sehen Sie normalerweise viele kleine Plastikspäne, die vom Filament stammen und zerkleinert wurden. Möglicherweise bemerken Sie auch, dass sich der Extrudermotor dreht, das Filament jedoch nicht in das heiße Ende gedrückt wird.

Um dieses Problem zu beheben, können Sie Folgendes versuchen:

- Erhöhen Sie die Düsentemperatur um 5-10 Grad, damit der Kunststoff leichter fließt.

- um die Druckgeschwindigkeit zu ändern, wenn der Extruder versucht, das Filament schneller durch die Düse zu drücken, als das heiße Ende es schmelzen kann. Reduzieren Sie den Wert um 30 %, um zu sehen, ob das Problem gelöst ist.

Wenn der Extruder durchrutscht, stellen Sie sicher, dass das Antriebsrad des Extruders sauber ist, da Kunststofffragmente die Zähne des Antriebsrads verstopfen können. In diesem Fall ist die Wahrscheinlichkeit größer, dass das Antriebsrad erneut durchrutscht.

|

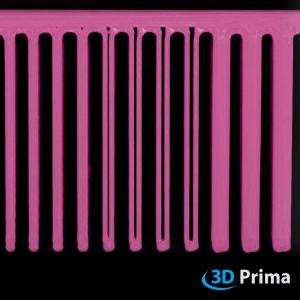

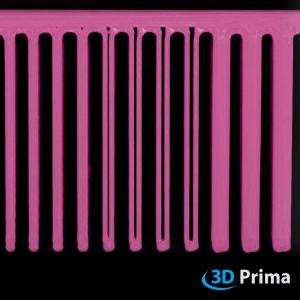

25. Saitenbildung und Nässen 25. Saitenbildung und Nässen

Haariger Aufdruck? Wenn sich auf dem Druck haarige Kunststoffstränge befinden, die typischerweise zwischen zwei Teilen auftreten, spricht man von Stringing. Andere Bezeichnungen für dieses Problem sind Nässen, pelzige Fußabdrücke oder Schnurrhaare. Wenn die Düse in eine andere Position bewegt wird, kann es passieren, dass das flüssige Filament aus der Düse austritt und die Fäden erzeugt. Überprüfen Sie in diesem Fall, ob der Rückzug aktiviert ist, da Sie dieses Problem in vielen Fällen durch eine Optimierung der Rückzugseinstellungen lösen können. Sie können ein gutes Leistungsmodell mit positiven Eigenschaften verwenden, beispielsweise das aus der Zeitschrift „make“. Download-Link: http://www.thingiverse.com/thing:533472/#files

DIE DÜSENTEMPERATUR EINSTELLEN

Wie so oft ist eine Kombination aus Rückzugs- und Düsentemperatureinstellungen erforderlich, um die besten Ergebnisse zu erzielen und die Fadenbildung zu reduzieren. Wenn die Düsentemperatur zu hoch ist, ist das geschmolzene Filament so flüssig (hat eine niedrige Viskosität), dass die Düse beim Bewegen zur nächsten Position undicht wird. Wenn die Düsentemperatur zu niedrig ist, kann es zu Problemen bei der Filamentextrusion kommen. Um optimale Ergebnisse zu erzielen, versuchen Sie, die Temperatur auf 5–10 Grad zu minimieren, damit der Kunststoff nicht mehr ausblutet.

Stellen Sie den Rückzug ein

Unter Retraktion versteht man das Zurückziehen des Filaments während des Druckvorgangs. Wenn Ihr 3D-Drucker-Hotend an einen neuen Standort bewegt wird (der Extruder bewegt sich, ohne zu extrudieren), können sich Fäden bilden, wenn geschmolzenes Filament aus der Düse austritt. Dies kann verbessert werden, indem das Filament zurückgezogen wird, sobald das Hotend aufhört zu extrudieren.

Stellen Sie zunächst sicher, dass der Rückzug aktiviert ist. Der zweite Schritt besteht darin, die Rückzugseinstellungen zu optimieren, z. B. Rückzug: Abstand und Geschwindigkeit.

Rückzugsabstand

Der Abstand definiert, wie weit das Filament von der Düse zurückgezogen wird. Der beste Abstand hängt vom Drucker ab. Testen Sie es, indem Sie zwei Würfel mit einem Abstand von 40 mm drucken, den Rückzugsabstand um 0,5 mm erhöhen und die beste Leistung überwachen. Bei den meisten Druckern sollte der Rückzugsweg zwischen 1 und 5 mm liegen.

RÜCKZUGGESCHWINDIGKEIT

Auch die Rückzugsgeschwindigkeit ist eine wichtige Einstellung, die sich auf den Druck auswirkt. Wenn Sie das Filament zu schnell zurückziehen, kann es passieren, dass sich das Filament vom geschmolzenen Teil löst. Andernfalls könnte die Düse auslaufen, wenn sie zu langsam zurückgezogen wird, bevor sie in der neuen Position mit dem Drucken beginnt. Bei den meisten Druckern sollte die Rückzugsgeschwindigkeit zwischen 20–100 mm/s oder 1200–6000 mm/min liegen.

Testen Sie es, indem Sie zwei Würfel mit einem Abstand von 40 mm drucken, die Rückzugsgeschwindigkeit in Schritten von 20 mm/s oder 1200 mm/min erhöhen und die beste Leistung überwachen.

VERMEIDEN SIE EIN ÜBERSCHREITEN DER PARAMETER

Es gibt einige Slicer auf dem Markt, die über spezielle Funktionen verfügen, um zu verhindern, dass Ihr Hotend Lücken überschreitet, wenn Sie von einem Ort zum anderen wechseln.

|

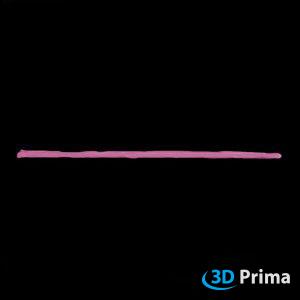

26. UNTER EXTRUSION 26. UNTER EXTRUSION

Unterextrusion kann unterschiedliche Ursachen haben. Eine verstopfte Düse, ein rutschendes Extrudergetriebe, falsche Einstellungen für Filamentdurchmesser/Extrusionsmultiplikator im Slicer-Programm.

KALTZUG

Ein Kaltzug funktioniert am besten mit rutschigen, weichen Materialien wie Nylonfilamenten.

Erhitzen Sie das Hotend erneut auf die Arbeitstemperatur des Nylon- oder Polyamidfilaments und schieben Sie es so weit wie möglich durch das Hotend, idealerweise bis das vorherige Material abgereinigt ist, was natürlich etwas hart sein wird, wenn die Düse vollständig verstopft ist . Anschließend das Hotend abkühlen lassen.

Wir empfehlen, das Hotend auf 110 bis 120 °C einzustellen und während des Aufheizens des Hotends so lange am Filament zu ziehen, bis das Filament in einem Stück herauskommt. Schneiden Sie dann das unsaubere Ende des Filaments ab, erhitzen Sie das Hotend erneut vollständig und wiederholen Sie den Vorgang, bis das abgezogene Ende des Filaments sauber herauskommt und Sie wieder einen guten Durchfluss durch die Düse haben. Normalerweise sollten zwei bis drei Schichten ausreichen.

FILAMENTDURCHMESSER

Die gebräuchlichsten Filamentdurchmesser sind 1,75 mm und 2,85 mm, es gibt jedoch noch viele andere. Für diese Messungen gelten jedoch unterschiedliche Toleranzen, die zwischen 0,01 mm und 0,1 mm variieren können.

Stellen Sie daher sicher, dass Sie Ihr Filament auf den ersten Metern mit einem Messschieber an 4–5 Punkten messen und den durchschnittlichen Durchmesser berechnen, bevor Sie es verwenden. (Die Summe der Messungen geteilt durch meine Anzahl an Messungen)

Verwenden Sie das berechnete Ergebnis, um den Filamentdurchmesser oder den Extrusionsmultiplikator auf den richtigen Wert einzustellen.

Die gebräuchlichste Methode besteht darin, den Filamentdurchmesser auf die Standardgröße (1,75 mm, 2,85 mm usw.) einzustellen und die Menge des extrudierten Materials am Extrusionsmultiplikator zu ändern.

(Achtung: Der Extrusionsmultiplikator ist der Prozentsatz der Extrusion für den spezifischen Durchmesser.)

NADELMETHODE

Für diese Methode benötigen Sie eine Akupunktur- oder Injektionsnadel, damit Sie versuchen können, die Blockade zu beseitigen. Sie benötigen natürlich eine Nadel oder einen Faden, der klein genug ist, um in das Düsenloch zu passen, normalerweise 0,4 mm.

Wir empfehlen jedoch nicht, einen Bohrer zu verwenden, da dieser leichter bricht als feste Nadeln und, noch schlimmer, die Düse dauerhaft beschädigen kann, wenn Sie nicht vorsichtig sind.

Heizen Sie die Düse für jedes Material auf die normale Drucktemperatur vor und beginnen Sie mit der Nadel zu stechen. Achten Sie darauf, sich nicht zu verbrennen. Das Ziel besteht darin, die Verstopfung aufzubrechen, sodass sie durch die Düse gleitet. Wenn Sie das Filament das nächste Mal durch die Verstopfung schieben, gleitet das Filament zusammen mit dem Filament durch die Düse.

Möglicherweise müssen Sie den Zyklus einige Male wiederholen und manuell etwas Filament hineinschieben, um zu sehen, ob Sie die Verstopfung ausreichend gelöst haben. Wenn diese Methode nicht funktioniert, versuchen Sie es mit der Kaltextraktionsmethode.

GLEITEN DES EXTRUDERZAHNRADS

Alle FDM-3D-Drucker verwenden ein kleines Antriebsrad, das das Filament erfasst und es gegen ein Lager oder ein anderes Antriebsrad drückt. Dieses Antriebszahnrad verfügt über scharfe Zähne, die es ihm ermöglichen, das Filament zu greifen. Wenn sich das Filament nicht bewegen kann, dreht sich das Antriebszahnrad weiter und kann so viel Kunststoff vom Filament abschleifen, dass nichts mehr übrig bleibt, an dem die Zähne des Zahnrads greifen können.

Wenn dies bei Ihrem Drucker passiert, sehen Sie normalerweise viele kleine Plastikspäne, die vom Filament stammen und zerkleinert wurden. Möglicherweise bemerken Sie auch, dass sich der Extrudermotor dreht, das Filament jedoch nicht in das heiße Ende gedrückt wird.

Um dieses Problem zu beheben, können Sie Folgendes versuchen:

- Erhöhen Sie die Düsentemperatur um 5-10 Grad, damit der Kunststoff leichter fließt.

- um die Druckgeschwindigkeit zu ändern, wenn der Extruder versucht, das Filament schneller durch die Düse zu drücken, als das heiße Ende es schmelzen kann. Reduzieren Sie den Wert um 30 %, um zu sehen, ob das Problem gelöst ist.

Wenn der Extruder durchrutscht, stellen Sie sicher, dass das Antriebsrad des Extruders sauber ist, da Kunststofffragmente die Zähne des Antriebsrads verstopfen können. In diesem Fall ist die Wahrscheinlichkeit größer, dass das Antriebsrad erneut durchrutscht.

|

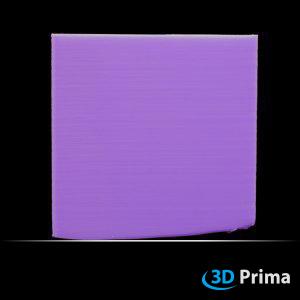

27. VERFORMUNG 27. VERFORMUNG

3D-Drucke schrumpfen aufgrund ihrer thermischen Eigenschaften beim Abkühlen. Dadurch wird der Druck erheblich beansprucht und kann sich bei falscher Haftung auf dem Druckbett teilweise oder vollständig von diesem lösen. Es gibt viele Dinge, die Sie gegen Warping tun können.

VERWENDEN SIE EIN SELBSTKLEBENDES KLEBEMITTEL UND/ODER EINE BAUPLATTE

Es gibt viele Arten auf dem Markt wie PrimaFix, Klebestifte, andere Wisch- oder Sprühklebstoffe oder Druckoberflächen wie PEI, Buildtak oder sogar unbeheiztes Bluetape.

Es ist wichtig, für jedes Material und jeden Klebstoff die richtige Heizbetttemperatur einzustellen.

Für PrimaFix Wir empfehlen folgende Einstellungen:

- PLA: erste Schicht 210°C ohne beheizte Druckfläche

- ABS: erste Schicht 235–245 °C mit 5 mm Rand und beheiztem Bett 100–105 °C.

- PET-G: erste Schicht bei 225 °C (437 °F) und ein beheiztes Bett bei 70–80 °C.

PASSEN SIE DIE ERSTE SCHICHT AN

Sie können die Slicer-Einstellungen auch verwenden, um die Breite und Höhe der Extrusion nur für die erste Schicht zu erhöhen – dies führt dazu, dass proportional mehr Material herausgepumpt wird, was nicht nur den Kunststoff stärker auf dem Bett verteilt, sondern auch die erste Schicht formt widerstandsfähiger gegen Witterungseinflüsse. Kleine Einstellfehler – daher ist es nicht notwendig, dass das Bett bis auf die letzten 10 µm vollkommen flach und ohne Unregelmäßigkeiten ist. Normalerweise nehmen Sie für die erste Schicht 120–140 % der Schichthöhe ein.

VERWENDEN SIE EINE KREMPE

Ein Rand ist eine gedruckte Struktur, die auf dem Druck angebracht wird und die Oberfläche des Teils vergrößert, um es zu stabilisieren oder die Haftung zu erhöhen. Klappen haben normalerweise 10–15 Konturen und können 1–2 Schichten hoch sein.

Richten Sie die Druckplatte aus

Um das Druckbett auszurichten und die Düsenhöhe richtig einzustellen, befolgen Sie die Anweisungen Ihres 3D-Druckers.

Die richtige Einstellung der Düsenhöhe oder genauer gesagt die richtige Nullposition für die Z-Achse trägt dazu bei, Verformungen zu reduzieren und Elefantenfüße zu vermeiden, trägt aber auch dazu bei, die richtige Menge in die erste Schicht zu extrudieren. Die meisten 3D-Drucker können nicht erkennen, wann die Düse die Druckoberfläche berührt. Sie verlassen sich lediglich auf einen Endschalter oder einen separaten Sensor, um das Bett zu prüfen. In beiden Fällen ist es meist notwendig, die Nullposition manuell einzustellen. Die genaue Vorgehensweise unterscheidet sich von Drucker zu Drucker, die Grundidee ist jedoch meist dieselbe:

Stellen Sie sicher, dass die Düse sauber und idealerweise erhitzt ist, damit eventuelle Zuckerreste vom Papier geblasen werden.

Verwenden Sie ein dünnes Stück Papier für festere Betten (ungefähr 90 g pro m2 oder 0,1 mm dick) und ein dickeres Papier für Federbetten (ungefähr 300 g pro m2 oder 0,25 mm dick, zum Beispiel eine Visitenkarte).

Passen Sie den Endanschlag oder Versatz des Sensors an, bis Sie beim Gleiten des Papiers einen leichten Widerstand spüren, wenn sich der Drucker in der Nullposition für die Z-Achse befindet. Die meisten Drucker verfügen über einen halbautomatischen Modus, bei dem der Druckkopf mehrere definierte Punkte auf der Druckfläche anfährt und Sie die Düsenhöhe manuell einstellen müssen. Wenn nicht, beginnen Sie in der Mitte des Betts für eine erste grobe Anpassung, arbeiten Sie um das Bett herum und wiederholen Sie dies für jeden Anpassungspunkt. Bewegen Sie den Druckkopf so nah wie möglich an die Einstellvorrichtungen und stellen Sie sie ein, bis Sie mit den Kalibrierungskarten darauf einen gleichmäßigen Widerstand erreichen.

VERWENDEN SIE EIN GEHÄUSE

Obwohl das Heizbett die unteren Schichten des Teils auf Temperatur hält, kann es schwierig sein, das Schrumpfen der oberen Schichten des Teils zu verhindern, wenn Sie mit dem Drucken größerer Teile beginnen. In dieser Situation kann es hilfreich sein, den Drucker in einem Gehäuse zu platzieren, das dabei helfen kann, die Temperatur des gesamten Bauvolumens zu regulieren. Einige Maschinen sind aus diesem Grund möglicherweise bereits mit einem externen Gehäuse ausgestattet.

|

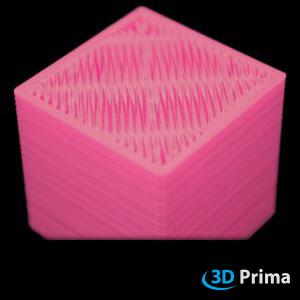

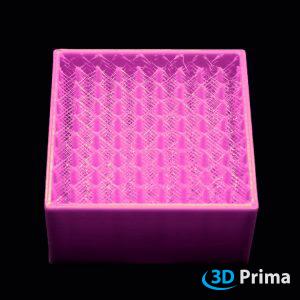

28. Schwache Füllung 28. Schwache Füllung

Dieses Problem tritt auf, wenn die Füllung zu schwache Fäden aufweist und nicht stark genug ist, um die Außenhüllen zu tragen. In diesem Fall verliert die gesamte Presse an Widerstand. Um dieses Problem zu beseitigen, können Sie ein anderes Füllmuster, eine größere Füllung und eine langsamere Fülldruckgeschwindigkeit verwenden. Auch eine verstopfte Düse kann das Problem sein.

REDUZIEREN SIE DIE FÜLLDRUCKGESCHWINDIGKEIT

Wenn eine schlechte oder schwache Füllung festgestellt wird, kann es sein, dass sich das Material nicht so schnell auflöst. Versuchen Sie, die Druckgeschwindigkeit zu verringern, um eine feste Füllung mit ausreichend Kunststoff zur Unterstützung der Außenhüllen zu erhalten, und prüfen Sie, ob das Problem dadurch behoben wird.

GRÖSSERE FÜLL-EXTRUSIONSBREITE