La stampante di oggi è la nuovissima QIDI Q1 PRO, finalmente riesco a pubblicare una recensione a qualche giorno dalla presentazione ufficiale e non dopo diversi mesi. Sarò sincero, quando QIDI (che ringrazio tantissimo per l’unità inviata) mi ha proposto la recensione di una nuova stampante 3D di formato “piccolo” ho detto subito di no, non mi interessava una nuova variante della già esistente X SMART 3. Salvo poi aver letto le caratteristiche del volantino che mi hanno inviato e mi sono detto: “curiosa questa, un test è meglio farlo”. Per le caratteristiche che ha è davvero da prendere in considerazione paragonandola tranquillamente alla Creality K1, Flashforge 5M PRO e Bambu Lab P1S. Non chiedermi della Phrozen Arco, è su un altro segmento di mercato 😉

Telaio/scocca/chassis

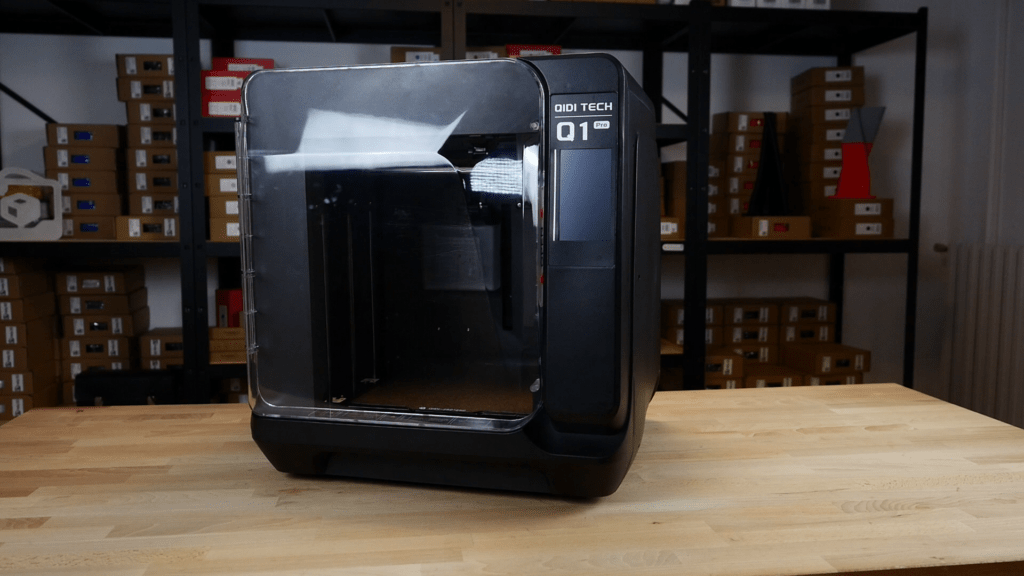

Buona parte della recensione può tranquillamente sovrapporsi a quella della QIDI X PLUS 3 che ho fatto a fine 2023, dagli una letta/visione perchè vedrai tanti punti in comune tra le 2 stampanti. Come al solito scocca bella plasticosa che nasconde un solido telaio in metallo, peso non eccessivo di circa 17 Kg. A livello estetico siamo ancora abbondantemente indietro rispetto alla concorrenza ma almeno questa volta QIDI ha provato a creare delle linee più convincenti rispetto alle solite scatolotte orribili di plastica. La sensazione è di un prodotto “cheap” ma in realtà non lo è del tutto. Ingombro della stampante molto più contenuto a fronte di un’ovvia riduzione del volume di stampa che passa a 245X245X245 mm, perfettamente in linea con i prodotti della concorrenza.

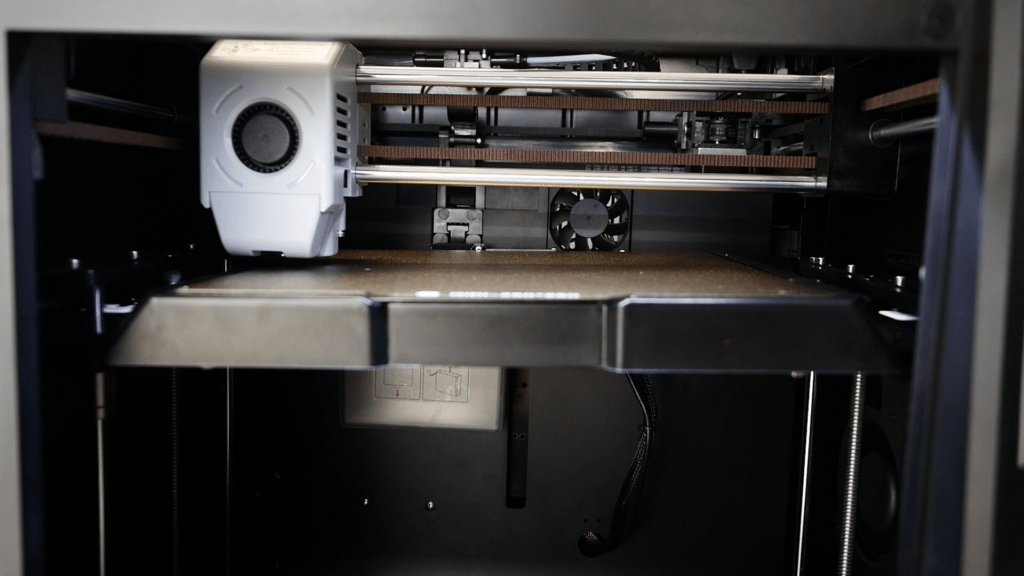

Solita movimentazione CoreXY con barre da 8 mm su Y + cuscinetti LM8UU e barre da 10 mm su X (cave) con le onnipresenti boccole autolubrificanti con inserti in grafite, le cinghie non sono più della Gates ma di una marca china che non avevo mai sentito. Ottima la scorrevolezza della X se paragonata alla K1 di Creality. La novità entra in gioco sulla Z, c’è sempre una doppia barra trapezia a movimentare il tutto ma al posto di un singolo motore e una cinghia di sincronia, troviamo 2 motori separati (con 2 driver stepper dedicati). Non c’è una vera e propria motivazione dietro a questa scelta tecnica, probabilmente avranno visto che era più una rogna allineare le due barre con una cinghia piuttosto che avere la regolazione automatica tramite firmware e sensore di livellamento. Prima di ogni inizio stampa esegue in automatico un livellamento delle due altezze per portare “in pari” il piano. Attenzione a NON confonderlo con il LIVELLAMENTO e la generazione della mesh di compensazione del piano. Sono due cose differenti.

Rispetto alla X PLUS 3 ho notato molti meno scricchiolii derivanti da riscaldamento/raffreddamento della camera.

NOTA: supporto bobina orrendo e poco funzionale… urge un remake !

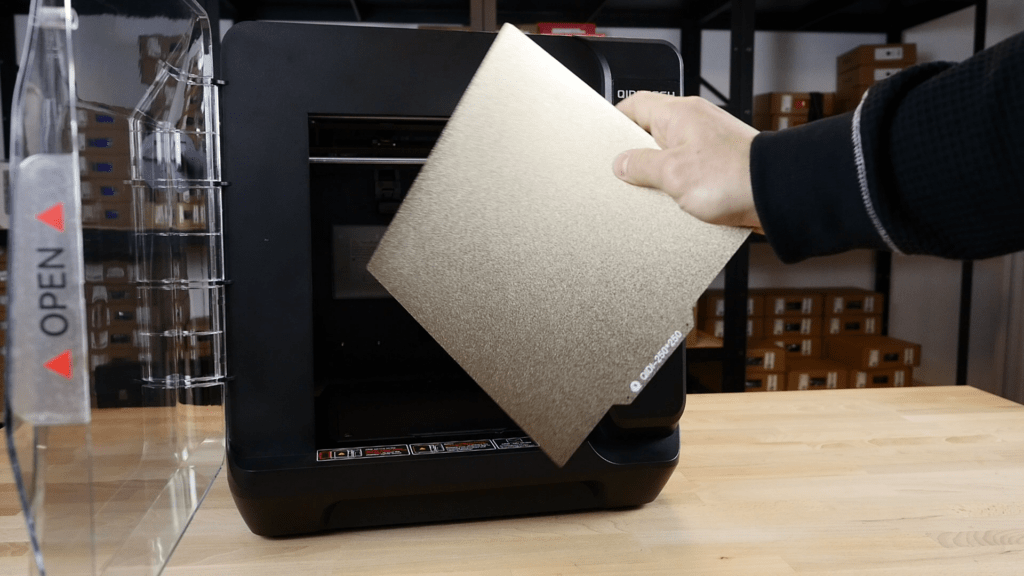

Piano di stampa

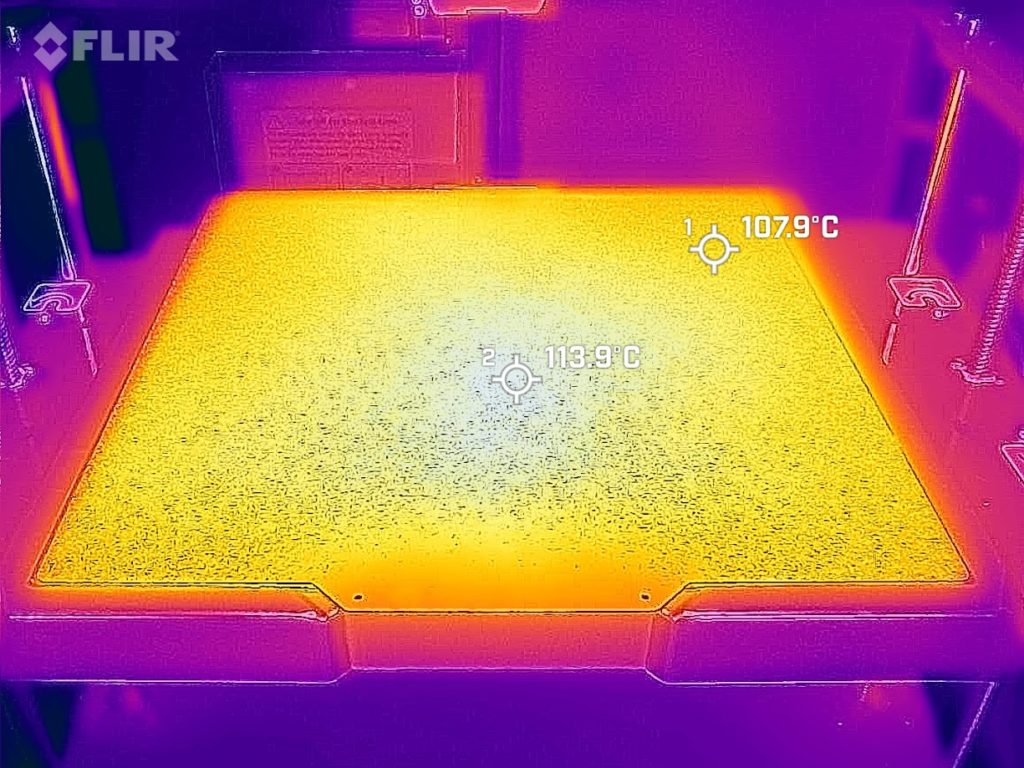

Come detto prima il piano è un 245X245 mm e da scheda tecnica promette una temperatura di 120°. Con termocamera e puntatore laser ho rilevato in realtà 115° circa, raggiunti in meno di 10 minuti (impiega 6 minuti circa per arrivare a 90°). Temperatura bella uniforme anche ai lati e senza spot marcatamente più caldi di altri. Nella Q1 PRO troviamo un piano riscaldato a 24V alimentato da un PSU da circa 350W. Completa il quadro il classico piano magnetico “texturizzato” in PEI doppia faccia, non sono previsti piani con superfici differenti ma essendo di tipo magnetico non si fatica a trovarne di concorrenza delle misure corrette.

La novità risiede nel livellamento del piano: più che novità parliamo di ridondanza o di “facilità d’uso”, l’aggiunta che hanno fatto non era realmente necessaria. In sostanza la stampante si livella con 2 sensori:

- Quello di prossimità come sulla X PLUS 3, si occupa del vero livellamento del piano e della acquisizione della matrice di punti del piano (utilizza KAMP come plugin)

- 3 celle di carico poste sotto al piano: proprio come su Creality K1 e Bambu Lab, ma a differenza di quest’ultime non viene usato per livellare il piano ma per calcolare esclusivamente lo Z offset. Con il solo sensore di prossimità o un tastatore classico come sulla X MAX 3, ogni volta che si interviene sul nozzle/ugello è sempre necessario regolare nuovamente lo Z offset del primo layer. Con le celle di carico non c’è bisogno perchè la stampante calibra questa altezza ad ogni stampa semplicemente toccando il piano in mezzo.

- Esiste un routine di calibrazione “old style” che ti permette di agire sulle 3 manopoline delle celle di carico per livellare con il foglio di carta il piano in modo tale da ottenere una compensazione minima da parte del firmware durante la stampa.

- Buono il risultato finale della mesh di livellamento, nulla da segnalare ma non di certo un piano rettificato. Una deviazione di circa 0.3 mm nel mio caso tra punto più alto e punto più basso. Come al solito attenzione a rifare la mesh di livellamento per le alte T di camera di piano…

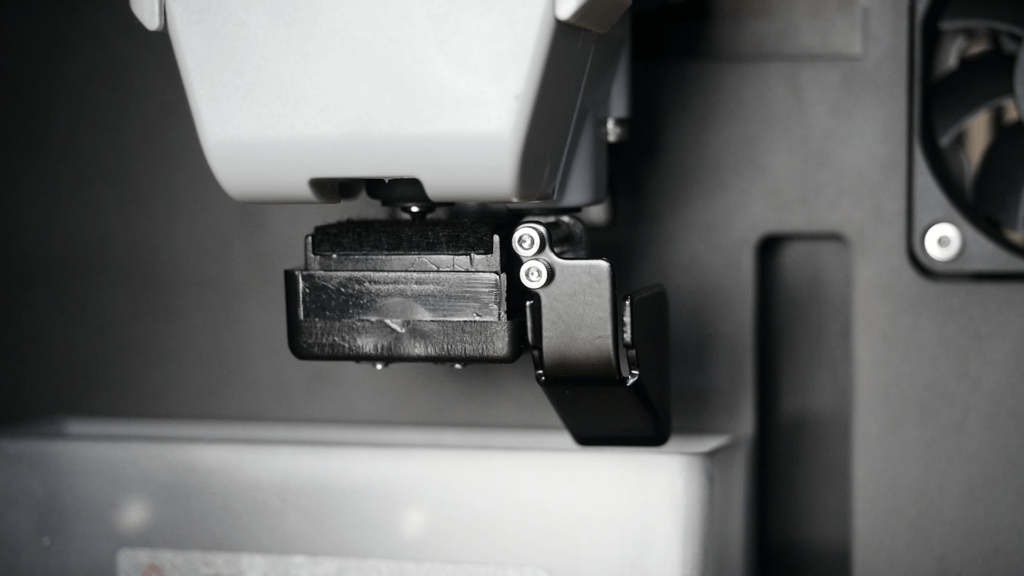

Essendoci una calibrazione con le celle di carico poteva non comparire un sistema di pulizia ugello ? All’inizio pensavo fosse un copia/incolla di quello Bambu Lab in realtà si è rivelato profondamente differente ed efficace al tempo stesso. Peccato sembri che si stia per smontare subito ma è tutto regolare, sembra essere resistente nonostante si muova e fletta tantissimo. Il meccanismo si aziona quando il carrello va in una determinata posizione, lo spinge fuori con un leverismo e poi inizia tutta la routine di pulizia dell’ugello: preriscaldo, estrusione, pulizia su un rullo e pulizia finale dell’ugello su un pad di simil tessuto (ce ne sono di ricambio nella confezione). Trovo molto più indicata questa soluzione piuttosto di quella adottata da Creality K1 e Bambu nel voler pulire l’ugello strisciandolo in una zona del piano (nella K1 C hanno messo un pad in silicone). Per chiudere, piccolo (e comodo) cestino per il recupero degli spurghi.

Non nutro particolare simpatia per il sensore di prossimità perché ti lega a dover utilizzare piani di stampa che vengano effettivamente rilevati dal sensore (ferromagnetici). Se provi ad usare un piano in vetro, ad esempio, la rilevazione del piano sarà effettuata sulla base sottostante (se riuscirà a captarla) e non sulla reale superficie in vetro. Sarebbe stato bello dare la doppia possibilità di poter effettuare una eventuale tastatura completa con le celle di carico al posto del sensore di prossimità, mettendo mano ai file di configurazione volendo sarebbe possibile provarci…

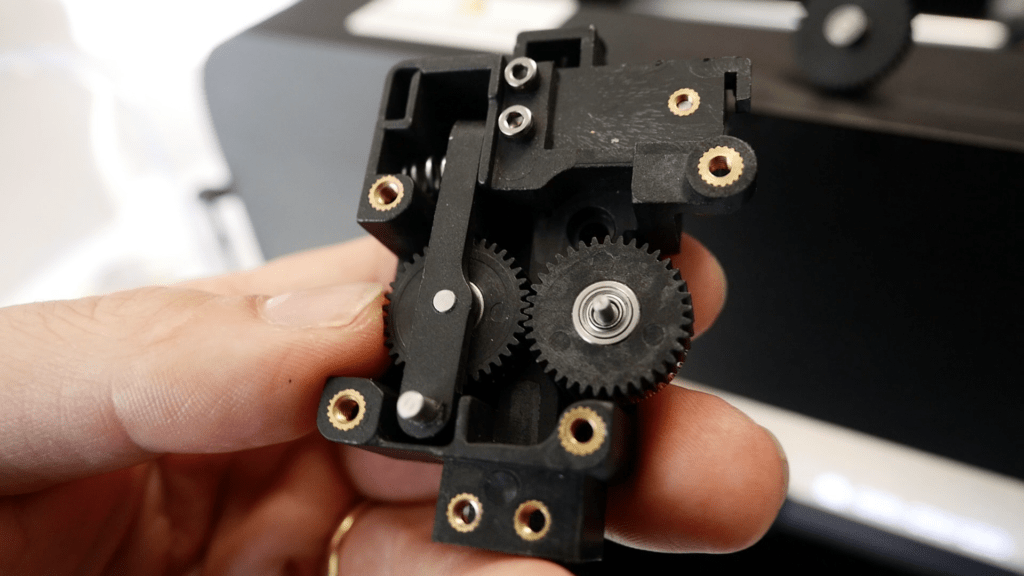

Estrusori e Hotend

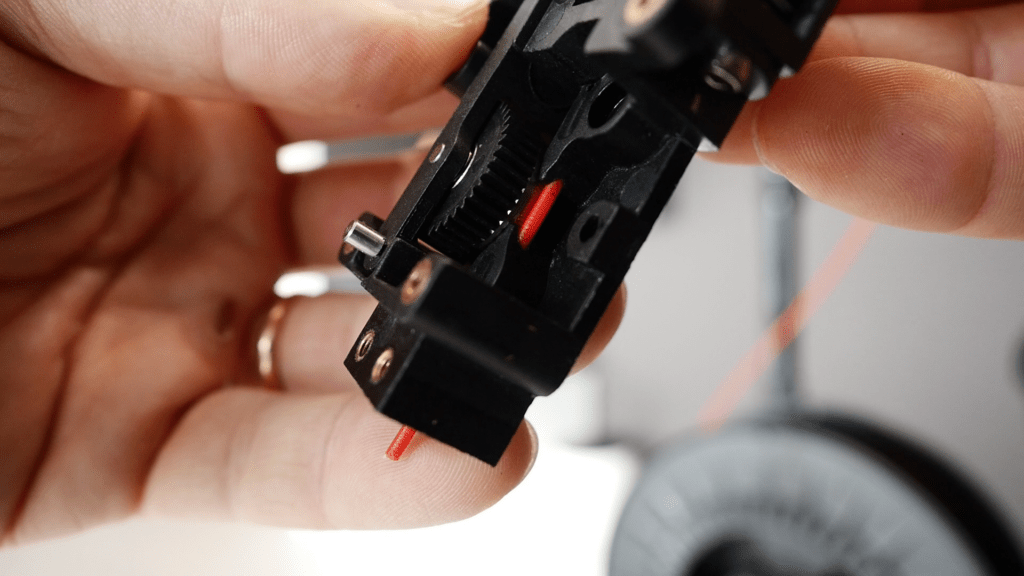

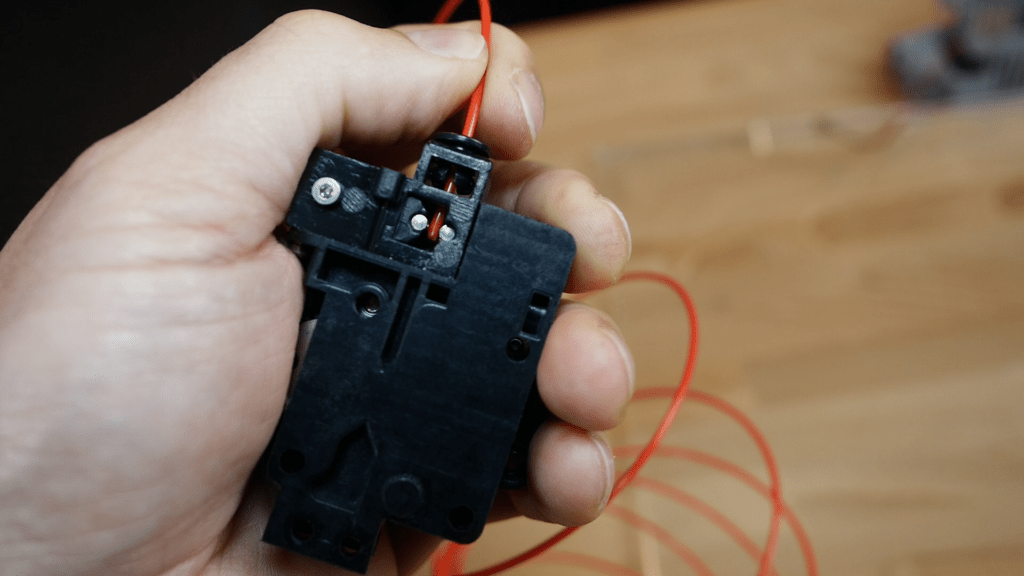

La parte relativa al feeder/estrusore resta invariata rispetto alla X PLUS 3, doppia ruota godronata “grande” in acciaio, ingranaggi misto plastica/acciaio, molla non regolabile nel precarico che spinge una delle due godronate contro l’altra. La canalizzazione del filamento è ben fatta e si presta alla stampa anche di filamenti flessibili. Gruppo di estrusione molto semplice ma efficace, già testato a dovere a suo tempo sulla X PLUS 3 con ottimi risultati. Molto buona anche l’accessibilità per la manutenzione, con due viti resta in mano tutto il feeder e si può operare in tranquillità appoggiati sul banco da lavoro. Peccato che per l’hotend si debba smontare tutta la cover dietro (4 viti) per staccare gli spinotti delle ventole e sensoristica.

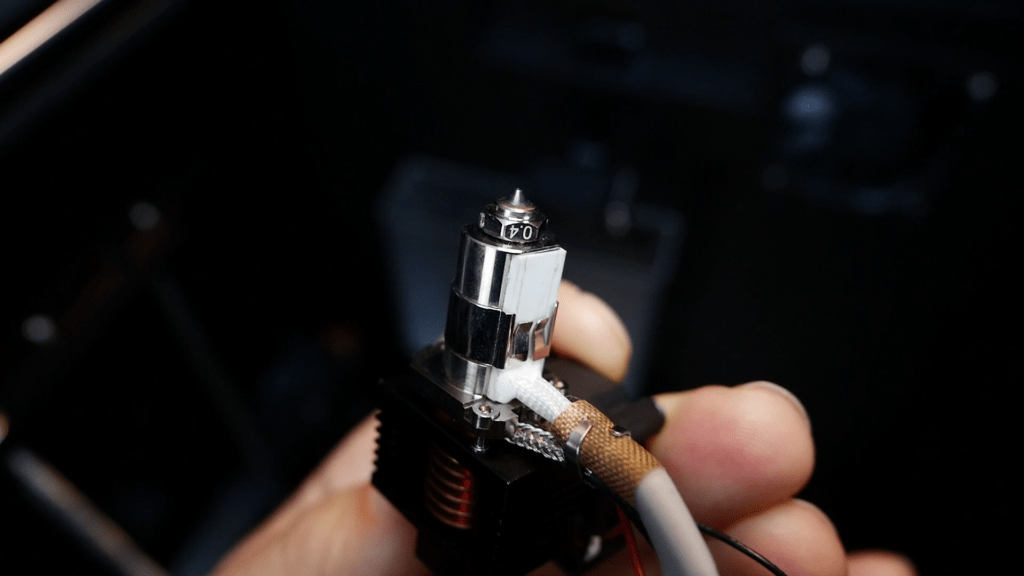

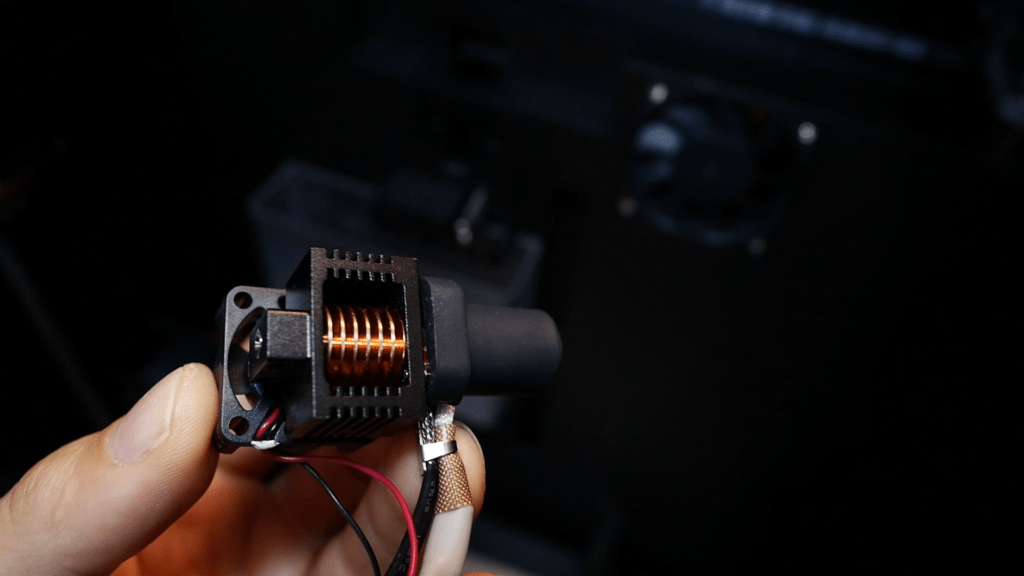

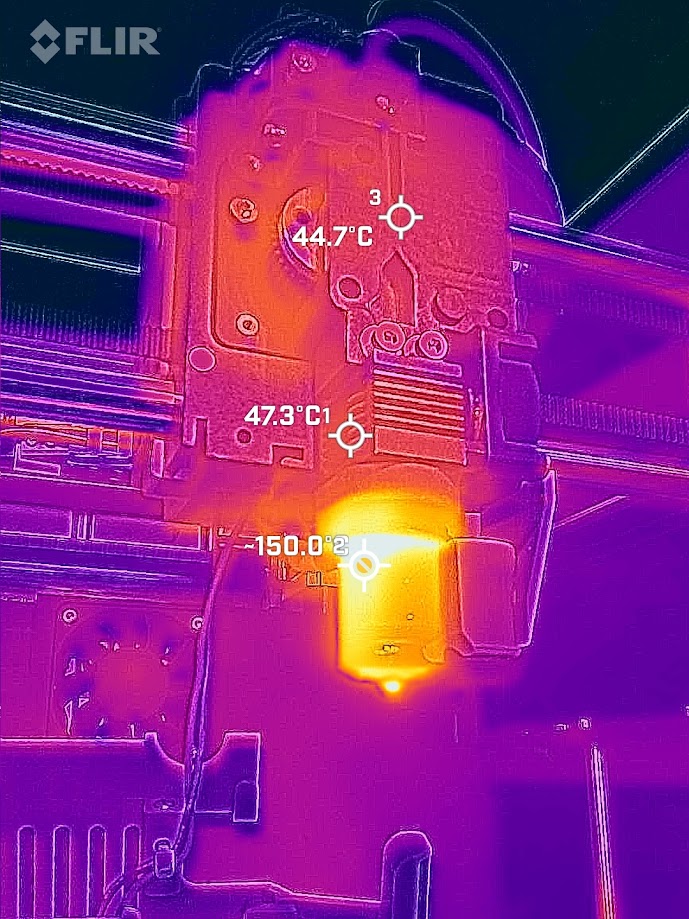

L’hotend è completamente nuovo, più lungo e con una “melt zone” più lunga di circa 5 mm. Cambia anche il dissipatore che passa dal blocco di alluminio alettato ad un involucro di alluminio con all’interno un radiante in rame. Solita gola bimetallica rame/acciaio mentre i 3 prigionieri tengono ben salda la gola al blocchetto riscaldante per evitare che questa si spezzi quando si va a cambiare l’ugello. Quest’ultimo è simile al Volcano della E3D ma in realtà è leggermente più corto, è di tipo “bimetallico” (pure lui…) con una parte esterna in rame nichelato con la sola puntina in acciaio (è un inserto). In questo modo si uniscono i vantaggi della conduttività termica del rame con la resistenza all’usura dell’acciaio. Va bene per stampare materiali caricati così come i classici PLA e PETG. Temperatura massima 350° effettivamente raggiunta, davvero veloce a riscaldarsi partendo da T ambiente (0-280° in 1 minuto secco)

NOTA: come già detto altre volte, quando si lavora in camera chiusa e riscaldata bisogna tenere conto delle temperature che si sviluppano nella zona dell’estrusore. NON stampate PLA o PETG con la camera chiusa e riscaldata o vi ritroverete la macchina in blocco dopo poco !

NOTA 2: la cover di protezione è ora magnetica e non più ad incastro. Trovo però i magneti davvero poco “forti” ma devo segnalare che nonostante le accelerazioni a 20K non si è mai tolta.

Ci sono poi due novità relative al controllo del filamento, una molto intelligente e una in potenza MOLTO intelligente ma mal utilizzata:

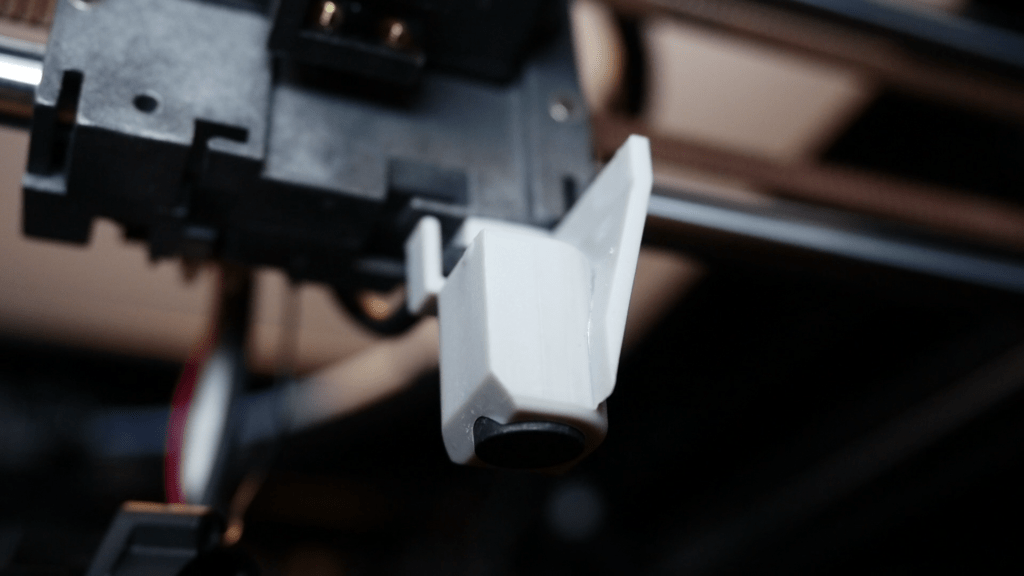

- Dove si inserisce il filamento è comparso un nuovo sensore, molto semplice di concezione, ma efficace in una sola occasione: quando la bobina si attorciglia. Il sensore è composto da una piccola slitta montata su una molla che si sposta solo nel caso in cui l’estrusore tira il materiale ma la bobina non vuole sapere di srotolarsi. Più tira e più la slitta si muove azionando il sensore e mandando in pausa la stampa. Davvero semplice ma efficace, c’è solo da rivedere un attimo i tempi di azionamento che a mio avviso intervengono leggermente in ritardo. NB: questo sensore NON interviene se il filamento si blocca nell’estrusore, non è quindi un encoder rotativo che rileva lo scorrimento del filo.

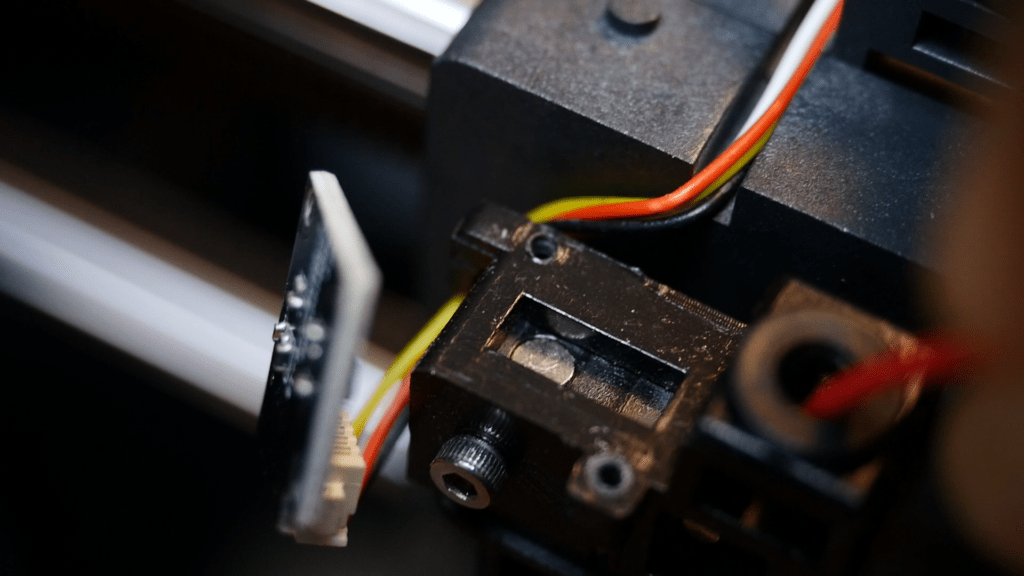

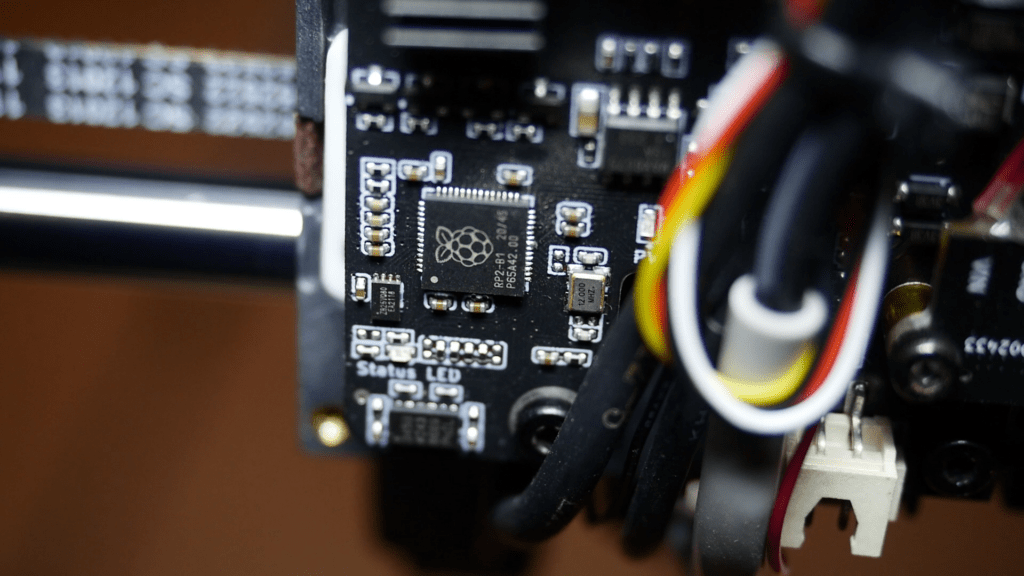

- Sulla testa di estrusione, all’ingresso del filamento, è comparsa una piccolo circuito stampato che altro non è che un sensore di presenza filamento. Ad una prima ispezione sembra il classico sensore “c’è o non c’è” ma guardando meglio come e fatto e confrontando i dati immessi nei parametri di configurazione di Klipper ho scoperto che è in realtà un sensore ad effetto hall per la misurazione del diametro filamento ! Peccato che Qidi mi abbia confermato via mail che non è stato attivato per la misurazione ma solo per la presenza o meno del filamento. Ho però verificato che il sensore funziona e che sarebbe possibile attivarlo per compensare la variazione di flusso in base al diametro filamento. Unica nota: le misurazioni del diametro non sono perfette, esistono dei valori di calibrazione di riferimento ma può essere che ogni sensore vada calibrato di fino attraverso delle aste dal diametro calibrato. Ecco perchè probabilmente non lo hanno attivato con questa funzionalità.

Elettronica / Connettività / Firmware

Copio e incollo la parte della recensione della X PLUS 3 con qualche modifica:

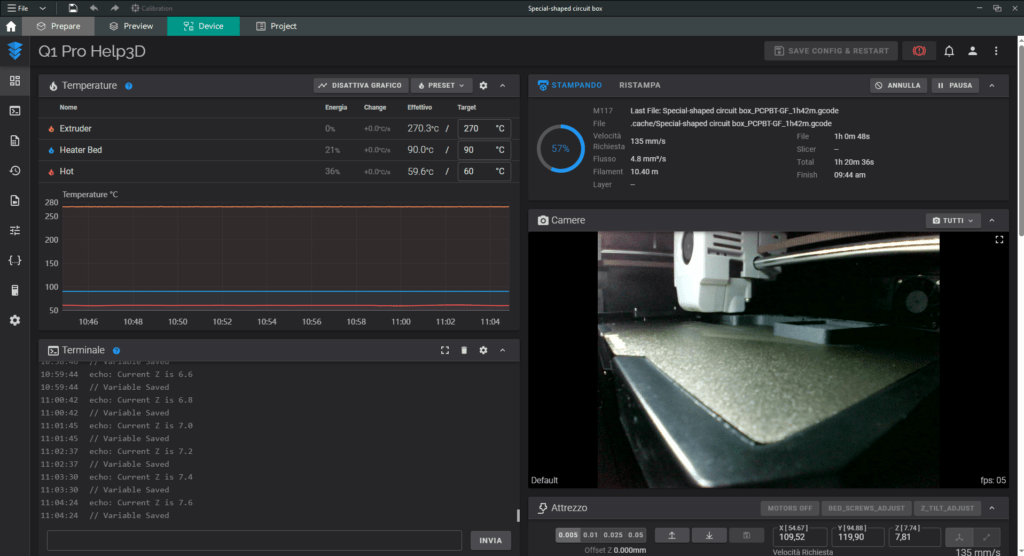

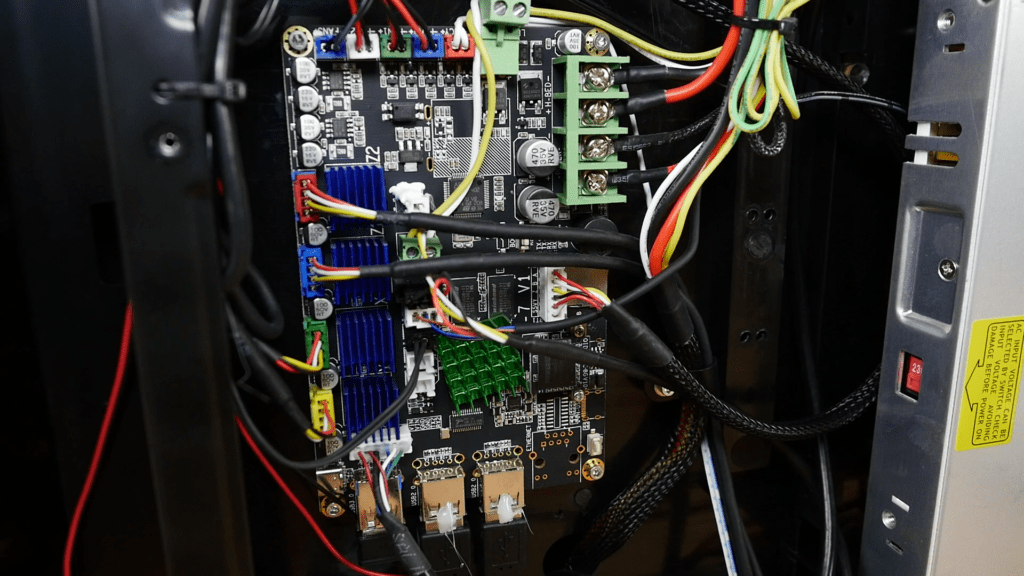

Non c’è moltissimo da dire, la scheda è una MKS con un Cortex-A53 64-bit come processore che viaggia a 1.5Ghz con 1GB DDR3 di memoria RAM. Curiosamente, rispetto alle classiche MicroSD, viene utilizzata una memoria di tipo eMMC (rimovibile) da 32 GB. Il firmware che gestisce il tutto è il famosissimo Klipper, direttamente installato e gestito da questa scheda. Si controlla comodamente da rete locale attraverso l’interfaccia FLUIDD (una alternativa a Mainsail). Tutto comodo a portata di mano, grafici, report, files di configurazione: ottima per gli smanettoni, per quelli meno esperti sarebbe da bloccare almeno la parte relativa ai settaggi firmware. E’ comparsa anche una app per smartphone per controllarla da remoto, risulta essere in fase BETA e non l’ho ancora testata. Per chi volesse la trova a questo link.

NOTA: è comparsa anche la Webcam finalmente ! Non c’è più bisogno di acquistarla a parte.

Il monitor è sempre touch da 4.3”, interfaccia non bellissima ma tutte le funzioni che richiede l’utente medio sono presenti e ben raggiungibili. A livello di grafica siamo qualche spanna sotto rispetto a K1 o Bambu, in realtà ho scoperto che non usano nemmeno Klippy Screen ma una loro versione che dialoga in seriale con Klipper, non capisco il perchè… Inoltre il caricamento delle anteprime è abbastanza lento.

Driver TMC2209 per asse Z mentre TMC2240 per X e Y con sensorless homing. Scheda di gestione hotend separata che dialoga con protocollo CAN-bus, ha la sua MCU dedicata e integra sia il driver TMC2209 dell’estrusore che l’accelerometro ADXL345 per la rilevazione delle frequenze di risonanza e regolazione input shaping. A questa sono poi collegate le ventoline e il sensore di presenza filamento.

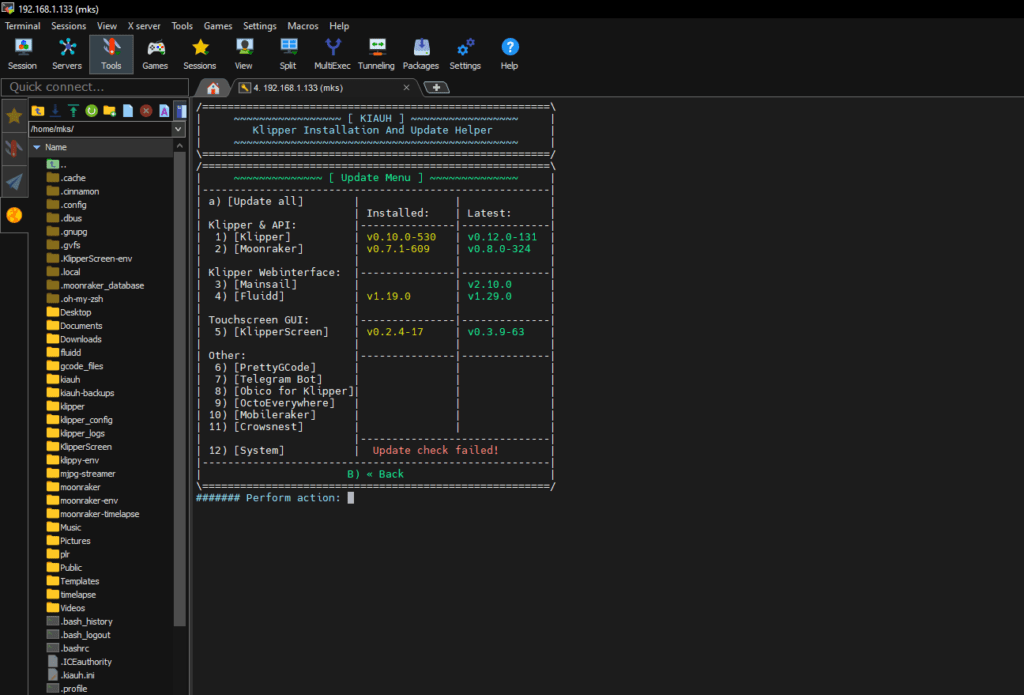

Connettività WIFI (perchè hanno messo una chiavetta USB ??), Ethernet non presente anche se la scheda ha la predisposizione. Disponibile porta USB esterna per caricamento files da chiavetta. Come detto prima monta una versione di Klipper anche se questa in realtà risulta molto vecchia, la release risale al 2022. Stessa cosa vale per l’interfaccia Fluidd. Continuo a non capire il perchè non vogliano restare aggiornati con le ultime release di Klipper, posso capire di restare indietro di qualche mese ma non di anni ! Al netto di questa “problematica” la stampante funziona ugualmente bene ed è quello che conta. Però averla aggiornata alle ultime release di sicurezza e funzionalità non sarebbe male…

Per i più smanettoni QIDI ha pensato bene di non bloccarla e lasciare la connessione SSH aperta e libera per fare ciò che volete (a vostro rischio e pericolo ovviamente. Questi sono i dati di accesso:

- Username: root

- Password: makerbase

Per eseguire script non da root da ma utente, QIDI ha già creato quanto segue:

- Username: mks

- Password: makerbase

Hanno persino lasciato KIAUH installato 😀!

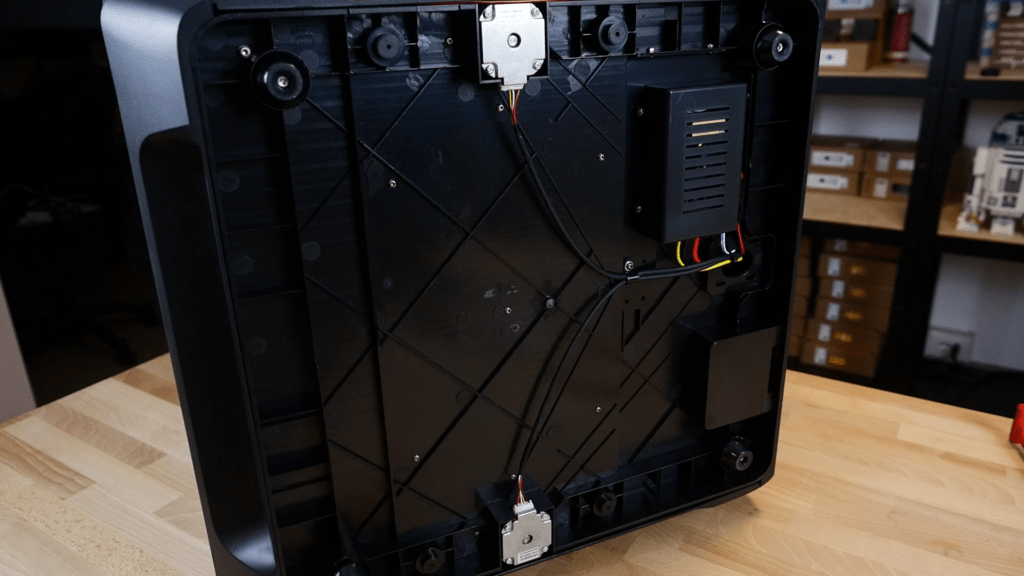

Completa il tutto un alimentatore singolo da 350W (non è MeanWell) serve per gestire il riscaldamento del piano di stampa e tutta l’elettronica connessa (motori, hotend, schede, ventole ecc ecc). Altri 300W vengono invece assorbiti dalla ventola di riscaldamento della camera che è alimentata direttamente a 220V (con un controller dedicato).

Come software di slicing forniscono Qidi Slicer che è una versione ribrandizzata di Prusa Slicer ma sono già disponibili i profili per Orca Slicer. La stampante si connette direttamente allo Slicer ed è possibile inviare files alla stampante e controllarla senza dover aprire una pagina web.

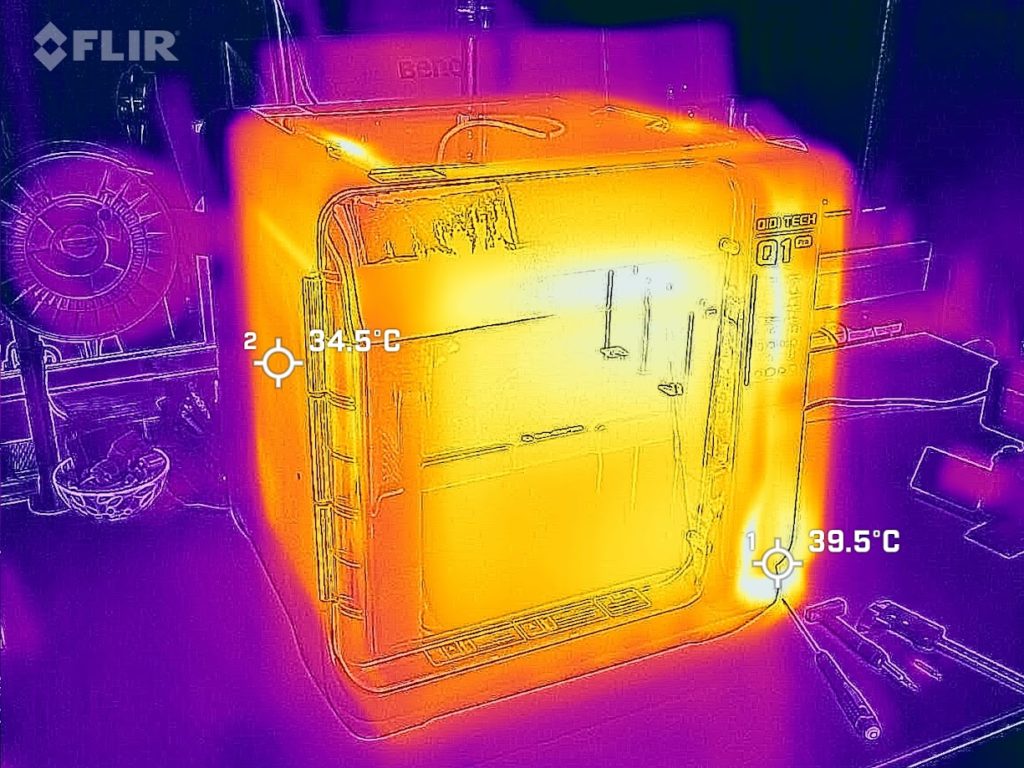

La camera riscaldata

Cavallo di battaglia QIDI, innegabile che con filamenti tecnici porti i suoi grossi vantaggi, Non aspettatevi temperature da forno crematorio (non è coibentata minimamente) ma i suoi onestissimi 60° (65° rilevati da termocoppia) li tiene egregiamente. Speravo impiegasse meno a riscaldarsi rispetto alla X PLUS 3 visto il ridotto volume di stampa, da T ambiente a 60° di camera (con piano a 90°) impiega circa 20 minuti. Per tutto il resto della stampa però resta bella costante e non oscilla minimamente.

Se cerchi una stampante per stampare solo PLA e PETG mi dispiace deluderti ma la camera calda non serve a nulla, anzi, peggiora la situazione e arriva a farti bloccare l’estrusione. Usala SOLO per materiali che la richiedono (PC, PCPBT, ASA, ABS ecc ecc). PLA e PETG andrebbero addirittura stampati senza coperchio e con porta aperta !

E’ presente una ventola di regolazione T interna della camera che espelle solo aria. Non è previsto un filtro HEPA/carboni attivi ma è davvero facile applicarlo. Mi chiedo solo perchè la ventola non poggi direttamente sulla scocca esterna… per come l’hanno posizionata in realtà scarica l’aria calda della camera in parte anche dentro il vano dell’elettronica ! Devo realizzare un piccolo canalizzatore d’aria che porta il flusso direttamente alla griglia della cover posteriore e con l’occasione ci monto anche un piccolo filtro.

Scricchiola molto meno rispetto alla X PLUS 3, aspetto che in molti non guardano ma al quale ci faccio molta attenzione. Ricordate che la scocca è tutta di plastica ed è normalissimo in fase di riscaldamento/raffreddamento sentire le plastiche che si assestano !

NOTA: resta sempre il solito problema del piano magnetico. Camera calda non vuol dire ZERO warping ! Ricorda che il pezzo se è aderente al piano magnetico poi se lo tira su bellamente… la camera calda non limita questo fenomeno, per evitarlo bisogna passare ai piani rigidi. In questo caso l’abbinata è vincente e definitiva contro il warping di materiali come ABS o PC.

Prestazioni, consumi e rumorosità

E’ inutile che vado a fare mille test, tutte queste nuove stampanti che stanno uscendo vanno belle veloci e stampano molto bene da subito. Le QIDI in particolare non soffrono di alcun problema di vibrazioni asse X tipo la K1 di Creality, l’unica accortezza è di tenere SEMPRE ben pulite le barre della X perchè si inchiodano facilmente dopo un po’ di utilizzo. Specialmente per chi stampa ABS, ASA o altri caricati che emettono abbondanti UFP. Prendete l’abitudine, e questo vale per TUTTE le stampanti con boccole auto lubrificanti, di pulire bene con alcool le barre della X. QIDI indica poi di lubrificarle ma personalmente mi limito a pulirle e basta.

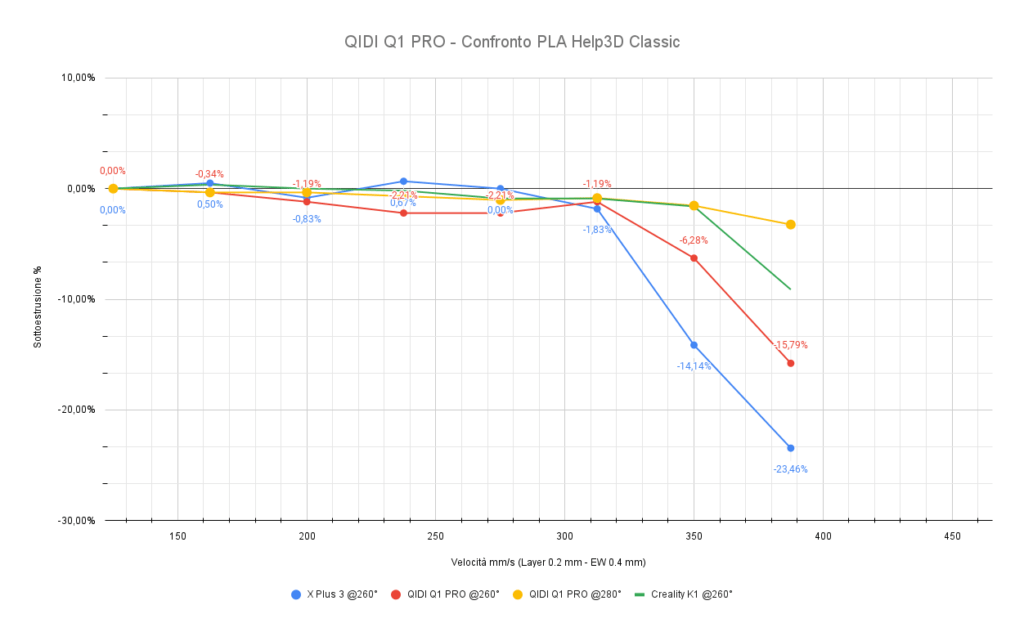

La Q1 PRO viaggia bella veloce, le accelerazioni da 20K le tiene allegramente così come velocità oltre i 300 mm/s. Però smettiamola con questa ricerca spasmodica della velocità estrema… stiamo già viaggiando a velocità che 2 anni fa erano impensabili. In particolare segnalo che i materiali tecnici, specialmente i caricati, NON riescono ad essere stampati a velocità elevate. Se vuoi fare le gare di velocità allora limitati al PLA e alcuni PETG o ABS, ma se devi restare sul funzionale c’è da baciarsi le mani se si raggiungono i 150 mm/s con alcuni materiali.

L’hotend, sebbene abbia una “melt zone” più lunga di 5 mm rispetto alla X PLUS 3, non presenta prestazioni di gran lunga superiori. Certo, con il PLA a 280° ho raggiunto portate volumetriche prossime ai 30 mm3/s (circa 370 mm/s di velocità effettiva di stampa) ma siamo a valori davvero limite. Per i PLA 250/300 mm/s sono più che onesti e abbondantemente raggiungibili da questa stampante. Non mi sono dilungato con test di altri materiali in quanto i risultati sono abbastanza sovrapponibili con quelli della X PLUS 3.

Parlando di consumi i conti si fanno veloci, tutto dipende se utilizzi o meno la camera calda. Con TUTTO acceso l’assorbimento massimo si aggira sui 630/650w, se si stampa prevalentemente PLA e PETG si consumerà mediamente 100W ora, mentre se si stampa prevalentemente a camera chiusa e riscaldata il consumo medio sale a circa 350/450W in funzione dell’ambiente in cui è posta la stampante. Ricordo che la camera non è coibentata quindi tende a dissipare molto il calore generato.

Finalmente è “leggermente” meno rumorosa. In modalità camera calda, con la sola ventola interna dell’aria calda e la ventolina dietro della scheda, si assesta a circa 44 Db con porta e coperchio chiusi. Basta aprire uno dei due e si schizza oltre ai 50 agevolmente. La situazione peggiora, come per tutte le stampanti, quando si accendono tutte le ventole: quella che soffia sul pezzo e quella ausiliaria per raffreddare meglio in alta velocità. Siamo come sempre oltre i 60 Db purtroppo…

Conclusioni

Mi mangio le mani ad aver venduto la X PLUS 3, saranno brutte tutto quello che vuoi però… funzionano bene queste QIDI. Certo come tutte le stampanti hanno le loro rogne (vedi le plastiche caricate in vetro che in alcuni casi crepano), il firmware non è super ottimizzato ed aggiornato ma… stampano. E bene da subito senza bisogno di nessun intervento.

Se parliamo di confronti nudi e crudi:

- Vince rispetto alla K1/K1C (stesso volume di stampa) come qualità “out of the box” e dotazione offerta. Perde però a mani basse sul fronte ottimizzazione e aggiornamento firmware, grafica LCD e aspetto estetico. Sulla qualità di stampa finale, una K1 “aggiustata” funziona bene uguale. Dal lato prezzo, ad ora che la Q1 PRO è sicuramente da preferire alla K1C, vanno in diretto contrasto e sta a te scegliere quella che ti piace di più.

- Una Bambu Lab P1S ad oggi si trova a un prezzo più alto, a livello di estetica e di ottimizzazione software/firmware non ci sono storie. Bambu vince su tutte attualmente. Se parliamo di prestazioni pure, la Qidi è superiore alla P1S. Hotend più performante, maggiore temperatura piano e hotend, ha la camera calda e il doppio sensore di livellamento. E poi costa nettamente meno. Se la fai una questione di qualità di stampa, prendere una o l’altra non ti cambia, se ti piace il multicolore prendi Bambu, se devi stampare con camera calda beh… vai di QIDI !

Non ho stampato praticamente nulla con la Q1 PRO, davvero poco. Come al solito mi concentro più su altri aspetti durante la recensione e mi accorgo subito se una stampante va come deve andare o se presenta difetti come nel caso della K1. Su questa Q1 PRO non ho dovuto fare nulla di nulla, solo attaccare la spina, seguire le 3 schermate di prima calibrazione (curioso che non facciano fare la regolazione input shaping e piano di stampa al primo avvio…), caricare il filo e dopo il tempo di riscaldamento della camera (20 minuti) stavo già stampando PCPBT caricato vetro. Sicuramente è una stampante che non venderò a breve e continuerò a testarla stampandoci sopra come avevo fatto con la X PLUS 3 (a dire il vero non usata tantissimo…).

Cosa volete di più ? Brava Qidi, un prodotto niente male per il prezzo al quale è proposto !

Fonte: help3d.it

3digital.tech

3digital.tech