Hochleistungsfähige 3D-Druckmaterialien: PEEK, ULTEM und andere Polymere

Teilen

Quelle: 3dnatives.com

In den letzten Jahren sind Hochleistungsmaterialien in der 3D-Druck-Community zu einem äußerst kontroversen Thema geworden. In einer Welt, die sich ständig verändert und sich an neue Technologien und Materialien anpasst, war es nur eine Frage der Zeit, bis sich hochleistungsfähige thermoplastische Polymere von der Masse abheben andere 3D-Druckmaterialien. Polyaryletherketon (PAEK) ist eine Familie teilkristalliner thermoplastischer Materialien, die hohen Temperaturen standhalten und gleichzeitig eine außergewöhnliche Festigkeit beibehalten. PAEK wird hauptsächlich in Form von Polyetheretherketon (PEEK) und Polyetheretherketonketon (PEKK) verwendet, zwei Materialien mit hoher Steifigkeit. Eine viel günstigere Alternative, Polyetherimid (PEI), auch bekannt als ULTEM, hat jedoch große Aufmerksamkeit auf sich gezogen, da es aufgrund seines Mangels an Keton viel weniger kostet. Hier finden Sie alles, was Sie über die PAEK- und PEI-Familien wissen müssen.

Herstellung und Eigenschaften von Hochleistungspolymeren

Das erste, was bei Hochleistungspolymeren zu beachten ist, ist, dass sie zwar gemeinsame Eigenschaften aufweisen, aber nicht alle genau gleich sind. Generell kann jedoch festgestellt werden, dass thermoplastische Hochleistungsmaterialien und die SPÄHEN Insbesondere sind sie genauso stabil wie Stahl und 80 % leichter als Metall, was sie in der Fertigungsindustrie äußerst beliebt macht. Zusätzlich zu der außergewöhnlichen mechanischen und thermischen Beständigkeit bis zu 250 °C (482 °F) für den Dauerbetrieb sind PAEK-Materialien im Gegensatz zu den meisten anderen Kunststoffen auch beständig gegen Auflösung in Ölen und anderen Substanzen. Bei Feuereinwirkung werden nahezu keine schädlichen Gase oder Dämpfe freigesetzt.

Tatsächlich gibt es diese Materialien schon seit über dreißig Jahren, hauptsächlich für den Spritzguss oder die maschinelle Bearbeitung. Stratasys war ursprünglich das einzige Unternehmen, das Drucker herstellte, die den hohen Temperaturen standhalten konnten, die zum Schmelzen von PAEK- und PEI-Polymeren erforderlich waren. Mit der Öffnung des Marktes hatten jedoch mehr Unternehmen die Möglichkeit, mit diesen Materialien zu experimentieren, was zu einer Massenvermarktung ihrer Erfindungen führte. Da die Zeit vergeht und die Eintrittsbarrieren schwächer werden, sehen wir, dass immer mehr Unternehmen in die Branche einsteigen und mit der Produktion von Druckern beginnen, die PAEK-Thermoplaste verarbeiten können.

PEI wurde erstmals Ende der 1980er Jahre von der Kunststoffabteilung von General Electric entwickelt. Im Jahr 2007 erwarb jedoch SABIC, eines der größten börsennotierten Unternehmen Saudi-Arabiens, die Abteilung und damit die Rechte an der Marke ULTEM. Da es sich bei diesem Material um eine günstigere Alternative zu PEEK handelt, stieß es aus finanzieller Sicht sofort auf großes Interesse. In Kombination mit seinen vielfältigen und bedeutenden physikalischen Eigenschaften wie Beständigkeit gegen hohe Hitze, Lösungsmittel und Flammen, Durchschlagsfestigkeit und Wärmeleitfähigkeit ist es eine fantastische Lösung für zahlreiche technische Projekte. ULTEM ist zum Material der Wahl für extrem schwierige technische Anwendungen geworden, normalerweise in Luft- und Raumfahrtsektor.

3D-Druck mit Hochleistungspolymeren

Bedruckt werden überwiegend PAEK- und PEI-Polymere FDM (Fused Deposition Modeling) oder mit SLS (selektives Lasersintern). Angesichts der hohen Temperaturen, bei denen diese Polymere arbeiten, ist es verständlich, dass kein gewöhnlicher 3D-Drucker in der Lage ist, diese Filamente zu verarbeiten. Ein 3D-Drucker für PAEK/PEI muss über eine Extruderdüse verfügen, die Temperaturen von über 300 °C, dem Schmelzpunkt dieser Polymere, aushält. Darüber hinaus muss das Heizbett mindestens 150 °C erreichen, damit sich der Gegenstand lösen kann. Schließlich sind wichtige Kühlmechanismen erforderlich, um das richtige Wärmegleichgewicht in der geschlossenen Kammer sicherzustellen.

Der Nachbearbeitung von Hochleistungsmaterialien ist ein notwendiger Prozess. Wie bei jedem komplexen Teil, das mit FDM gedruckt wird, ist Unterstützung erforderlich. Bei PAEK und PEI kann es jedoch aufgrund der Steifigkeit des Endobjekts schwierig sein, die Trägerfolie abzulösen. Daher werden häufig verschiedene Werkzeuge verwendet, um die Postproduktion eines Stücks abzuschließen.

Beim SLS hingegen wird das Teil nahezu perfekt gedruckt, ohne dass eine zusätzliche mechanische Bearbeitung erforderlich ist. Dennoch müssen Hersteller mit Verformungen rechnen. Nachdem der Druck eines Objekts abgeschlossen ist und die Temperatur in der Kammer gesunken ist, neigen die Polymere dazu, zu schrumpfen. Daher werden PAEK und PEI häufig zum Drucken kleiner Objekte verwendet, da der Verformungseffekt umso größer ist, je größer das Teil ist. Allerdings lässt sich dies bis zu einem gewissen Grad durch die Optimierung von Druckparametern wie Geschwindigkeit und Temperatur steuern.

Der Einsatz von Hochleistungsthermoplasten wird noch immer perfektioniert. Am Herstellungsprozess wird noch gearbeitet und dieser wird stetig verbessert. Beispielsweise ist, wie oben erwähnt, nach dem Drucken eines Objekts in PAEK noch eine weitere, oft komplexe Bearbeitung erforderlich. Neue Innovationen verbessern den Prozess jedoch ständig. Mehrere Unternehmen arbeiten derzeit an einer FDM-Lösung, bei der der Träger des Objekts aus einem anderen Material gedruckt wird, damit es nach Abschluss des Druckvorgangs einfacher und schneller entsorgt werden kann. Darüber hinaus haben andere Unternehmen, wie beispielsweise Kimya, begonnen, sich auf Materialkombinationen zu konzentrieren, die es ermöglichen, das Beste aus jedem Material herauszuholen. Auf diese Weise kann das Endprodukt beispielsweise zu 70 % aus PEEK und zu 30 % aus Kohlefaser bestehen.

Anwendungen

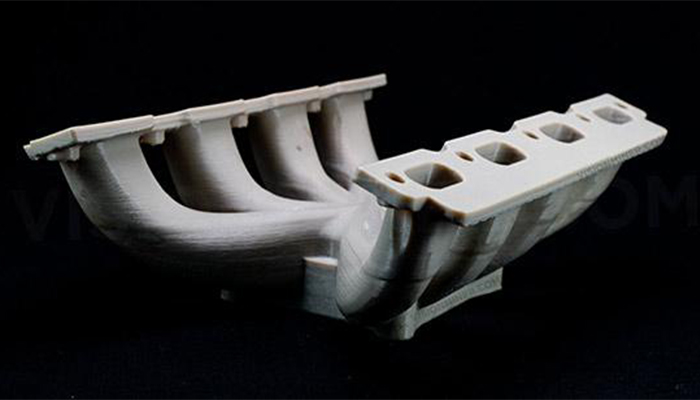

Wie Sie sich vorstellen können, wird eine Materialfamilie mit so vielen Eigenschaften und Qualitäten in den unterschiedlichsten Branchen eingesetzt. Der Automobilsektor begann bald, die einzigartigen Fähigkeiten von PAEK und PEI für eine Vielzahl von Anwendungen zu nutzen. Einer der Bereiche, in denen PAEK und PEI am subversivsten waren, ist die Herstellung kostengünstiger, schneller Werkzeuge für Spritzguss, Thermoformung, Spannvorrichtungen und Zubehör. Dies ermöglicht es Unternehmen, kleine bis mittlere Teilemengen zu geringen Kosten zu produzieren, ohne in eine Großserienfertigung investieren zu müssen. Darüber hinaus ist die Herstellung kundenspezifischer Teile zunehmend gefragt, da diese an bestimmte Anforderungen angepasst werden können und komplexe Änderungen zur Verbesserung ihrer Struktur unterstützen können.

Wie viele andere 3D-Druckmaterialien sind auch die Familien PAEK und PEI im medizinischen Bereich weit verbreitet. PEEK ist für die Abschirmung von Magnetresonanztomographiegeräten (MRT) bekannt. Es gilt auch als fortschrittliches biologisches Material, das für medizinische Implantate sowie für Verstärkungsstäbe und Wirbelsäulenfusionsgeräte verwendet wird. Da es kochendem Wasser und überhitztem Dampf standhält, eignet es sich perfekt für Gegenstände, die bei extrem hohen Temperaturen sterilisiert werden müssen.

Auch in der Luft- und Raumfahrtindustrie werden Hochleistungsthermoplaste häufig eingesetzt. Chemische Beständigkeit, ein hohes Verhältnis von Festigkeit zu Gewicht und ein geringes Brand-, Rauch- und Toxizitätsrisiko machen solche Polymere zu idealen Ersatzstoffen für Metalle, die häufig für Flugzeugteile und Maschinenteile verwendet werden. Wärme- und Schalldämmung, Strukturhalterungen, Klemmen und Abstandshalter, Befestigungselemente, Anschlüsse und Schläuche sind nur einige Beispiele für Artikel, für die die Luft- und Raumfahrtindustrie begonnen hat, PAEK und PEI zu verwenden, wodurch das Teilegewicht oft um 70 % reduziert wird. Andere Branchen, die Hochleistungsmaterialien verwenden, sind: Schifffahrt, Nuklearindustrie, Öl und Gas und viele andere.

Haupthersteller und Preis von Hochleistungsmaterialien

Viele der großen Chemieunternehmen erkannten schnell die Relevanz von Hochleistungsthermoplasten für den Bereich der additiven Fertigung. Damit gehören namhafte Unternehmen wie Arkema, Lehmann & Voss und Solvay (um nur einige zu nennen) zu den führenden Herstellern von PAEK-Materialien. Was PEI betrifft, ist die Marke ULTEM von SABIC jedoch die einzige, die derzeit auf dem Markt erhältlich ist.

Im Hinblick auf Drucker, die PAEK und PEI unterstützen, hat der chinesische Hersteller INTAMSYS große Aufmerksamkeit erhalten, da er eine Reihe professioneller und Desktop-3D-Drucker anbietet. Dennoch erfreut sich der niederländische Tractus3D immer größerer Beliebtheit, ebenso wie der deutsche Riese EOS, der den HTLS-Drucker (High Temperature Laser Sintering) auf den Markt gebracht hat, der diese Materialien verarbeiten kann.

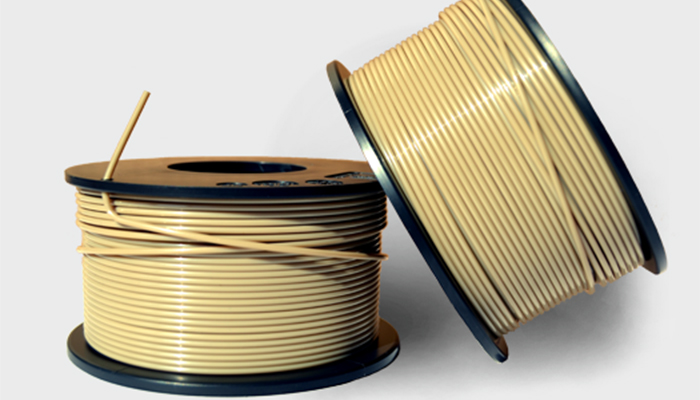

Allerdings sind diese Hochleistungspolymere erwartungsgemäß nicht billig. PEEK, UTLEM und PEKK gehören zu den teuersten 3D-Druckmaterialien, die auf dem Markt erhältlich sind. Während der LETZTE ist eine etwas günstigere Alternative, eine 1-kg-Spule Filament beginnt bei über 200 $ und kostet je nach Marke und Materialeigenschaften oft viel mehr. PEEK hingegen kostet oft mehr als 300 $ und bis zu über 700 $ für 1 kg Material, während PEKK im Durchschnitt zwischen 400 und 500 $ für die gleiche Menge kostet.

Darüber hinaus sollten Sie bei Interesse an Filament auch bedenken, dass das Drucken nicht mit jedem beliebigen Drucker möglich ist. Wie oben erwähnt, müssen Sie in einen Drucker investieren, der für Hochleistungspolymere ausgelegt ist. Diese Drucker sind verständlicherweise teurer als ein Standard-FDM-Modell. Tatsächlich beginnen einige bei über 5.000 Euro, sind aber in der Regel deutlich teurer. Im Laufe der Jahre haben wir jedoch gesehen, dass mit dem Wachstum des Marktes auch die Auswahlmöglichkeiten für Verbraucher zunehmen. Vielleicht werden wir in naher Zukunft einen Rückgang der Preise sowohl für Drucker als auch für Materialien erleben, da sich Hochleistungspolymeranwendungen auf der ganzen Welt verbreiten. additive Fertigung.

https://3digital.tech

https://3digital.tech