Direct Energy Deposition (DED): alles, was Sie wissen müssen

Teilen

Quelle: 3dnatives.com

Dort direkte Energiedeposition oder Direkte Energiedeposition (DED) ist ein 3D-Druckverfahren, das typischerweise zum Reparieren oder Hinzufügen von zusätzlichem Material zu vorhandenen Komponenten verwendet wird. Natürlich ist es möglich, mit dieser Technologie Teile von Grund auf herzustellen, sie wird jedoch häufig für industrielle Anwendungen wie die Reparatur beschädigter Turbinenschaufeln oder Propeller verwendet.

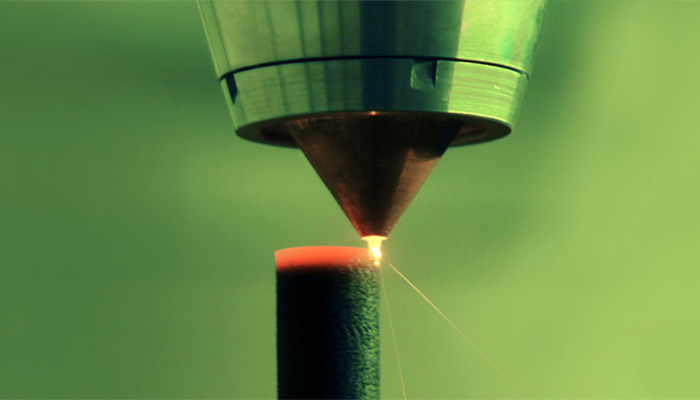

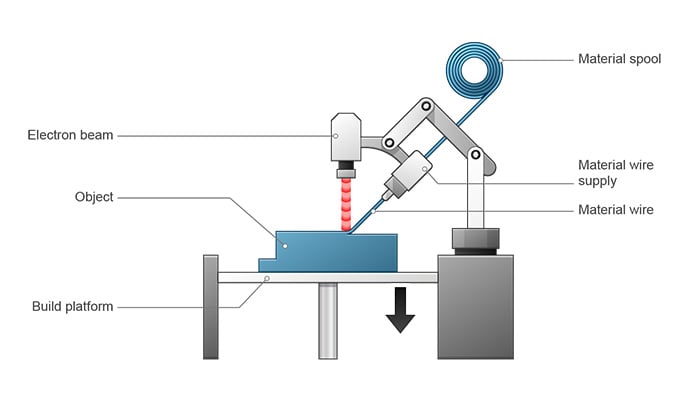

Ähnlich wie bei einigen Pulverbettfusionstechnologien (PBF) (z. B LPBF oder EBM) nutzt die Direktabscheidung eine konzentrierte Energiequelle wie einen Laserstrahl oder Elektronenstrahl, um das Material zu schmelzen. Allerdings wird das Material gleichzeitig mit dem Abscheiden aus der Düse geschmolzen. In gewisser Weise liegt diese Technologie an der Grenze dazwischen Extrusion von Material und Pulverbettschmelzen.

Es ist zu beachten, dass diese Technologie häufig auch mit anderen Namen bezeichnet wird, z. B. Laser Engineered Net Shaping (LENS), Direct Metal Deposition (DMD), Electron Beam Additive Manufacturing (EBAM) usw. abhängig von der konkreten Anwendung oder Methode.

Wie funktioniert die Direct Energy Deposition-Technologie?

Wie bei jeder 3D-Drucktechnik beginnt die Konstruktion eines Teils mit der Erstellung des 3D-Modells damit eine CAD-Software. Das Stück wird dann von einer Schneidemaschine in eine Vielzahl von Schichten geschnitten, die die verschiedenen Materialschichten darstellen, die zur Bildung des Stücks benötigt werden.

Bei dieser Technik wird Material auf eine Basis oder Komponente aufgetragen, die durch eine Düse befestigt wird, die an einem mehrachsigen Arm (normalerweise 4 oder 5) montiert ist. Das Metallmaterial, mit dem die Düse betrieben wird, wird in Pulver- oder Drahtform geliefert. Beim Auftragen schmilzt eine Wärmequelle das Material mithilfe eines Lasers, eines Elektronenstrahls oder eines Plasmalichtbogens. Dieser Vorgang wird wiederholt durchgeführt, bis sich die Schichten verfestigen und das Objekt fertig ist.

Bei Elektronenstrahlsystemen muss der Prozess im Vakuum durchgeführt werden, um zu verhindern, dass Elektronen mit Luftmolekülen interagieren oder von diesen abgelenkt werden. Lasersysteme erfordern eine vollständig inerte Kammer, wenn mit reaktiven Metallen gearbeitet wird. Es ist eine erhebliche Menge an Gas und Zeit erforderlich, um den gewünschten Sauerstoffgehalt zu erreichen. Alternativ kann eine Schutzgasdecke verwendet werden, die ausreicht, um das abgeschiedene Metall vor Verunreinigungen zu schützen.

Materialien und Anwendungen

Dieses Verfahren wird typischerweise bei Metallen in Pulver- oder Drahtform angewendet. DED kann jedoch auch bei Polymeren und Keramiken eingesetzt werden. Beispielsweise verwendet AREVO Kohlefaserfilamente für DED, um leichte Verbundteile für den Endverbraucher herzustellen. Das thermoplastische Filament wird durch eine Wärmequelle geschmolzen und durch eine Walze verdichtet, um die Schichten des Objekts zu erzeugen.

Was Metalle betrifft, kann nahezu jedes schweißbare Metall mit DED 3D-gedruckt werden. Dazu gehören Titan und Titanlegierungen, Inconel, Tantal, Wolfram, Niob, Edelstahl, Aluminium usw. Der verwendete Draht hat üblicherweise einen Durchmesser von 1–3 mm und die Abmessungen der Pulverpartikel ähneln denen in pulvermetallurgischen Prozessen und liegen zwischen 50 und 150 Mikrometer.

Wie oben erwähnt, ist eine der einzigartigen Anwendungen dieser Technologie die Möglichkeit der Reparatur beschädigter Metallteile . Laut ASTM International: „DED ist in der Lage, relativ große Teile (Formvolumen > 1000 mm³) herzustellen, die nur minimale Bearbeitung und relativ wenig Nachbearbeitung erfordern. Darüber hinaus können mit DED-Verfahren Bauteile mit Konzentrationsgradienten oder Hybridstrukturen aus verschiedenen Materialien hergestellt werden, die sich durch unterschiedliche Zusammensetzungen und Strukturen auszeichnen.“

Die Hauptakteure auf dem Markt

Heutzutage gibt es mehrere Hersteller von DED-3D-Druckern auf dem Markt. BeAm ist einer der großen Player der Branche. Es bietet drei Lösungen: Magic 80 und Modulo 250 und 450. Sie alle verwenden Laser als Wärmequelle. Andere Hersteller, die Laser-DED-Maschinen herstellen, sind Trumpf, Optomec, FormAlloy, DMG Mori, InssTek, Relativity und andere.

Was Elektronenstrahl-DED-Systeme betrifft, ist EBAM eine von Sciaky Inc. vertriebene Technologie; bietet 5 verschiedene Maschinen und auch die Möglichkeit, Ihr eigenes, maßgeschneidertes System zu erstellen. Ein weiterer Hersteller ist die Evobeam GmbH. Zu den Herstellern von Plasmabogen-DED-3D-Druckern zählen schließlich Norsk Titanium, WAAM, GEFERTEC, Prodways und Lincoln Electric.

https://3digital.tech

https://3digital.tech