Selektives Lasersintern (SLS): alles, was Sie wissen müssen

Teilen

Quelle: 3dnatives.com

Eines davon ist das selektive Lasersintern (SLS). Technologien, die im 3D-Druck verwendet werden. Wie funktioniert diese Technologie? Welche Materialien können verwendet werden? Nachfolgend verraten wir Ihnen alles!

Die Entwicklung selektiver Lasersinter- oder SLS-Technologien begann in den 1980er Jahren. Dr. Carl Deckard und Dr. Joe Beaman von der University of Texas in Austin (USA) entwickelten die Grundlagen der Pulverbettfusionstechnologien. Diese Technologien sind in der Lage, mithilfe eines Lasers Produkte aus mehreren Materialien, von Polymeren bis hin zu Metallen, herzustellen. Wenn wir speziell von SLS-Technologien sprechen, sprechen wir hauptsächlich von Kunststoffpolymeren Nylon. In den letzten Jahren haben sich jedoch einige Dinge geändert.

Carl Deckard und Joe Beaman patentierten das selektive Lasersintern. Sie waren auch an der Gründung der DTM Corporation beteiligt, die heute zu 3D Systems gehört (seit 2001). Seitdem sind zahlreiche Unternehmen entstanden, die sich auf Pulverbettfusionstechniken spezialisiert haben, darunter Farsoon Technologies, das sich auf SLS spezialisiert hat. Abschließend ist anzumerken, dass ein SLS-ähnliches Verfahren 1979 von RF Housholder erfunden und patentiert, aber nie kommerzialisiert wurde.

Wie funktioniert selektives Lasersintern (SLS)?

Vor dem Drucken wird das zu druckende Objekt mithilfe einer CAD-Software (z. B. CATIA, SolidWorks, ProEngineer) entworfen. Dieses Modell wird dann in einem digitalen Format (STL-Datei) an einen 3D-Drucker gesendet. Dank der von einem CO2-Laser erzeugten Temperatur erfolgt der Druck Schicht für Schicht aus geschmolzenen Pulvern.

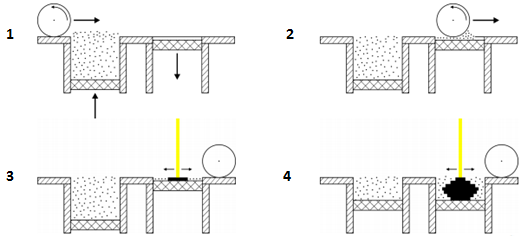

Um den Prozess zu starten und vorzubereiten Beim SLS-3D-Drucker werden das Pulverbett und die Platte auf eine Temperatur erhitzt, die unter der Schmelztemperatur des Polymerpulvers liegt (1). Die erste Pulverschicht wird auf der Druckplatte (2) abgeschieden. Anschließend sintert ein CO2-Laser die Polymerpartikel selektiv in die gewünschte Form. Der gesamte Querschnitt des Bauteils wird vom Laser abgetastet, sodass das Pulver erstarrt (3). Wenn die Schicht fertig ist, fährt die Platte nach unten und die Oberfläche der Plattform wird erneut mit Material beschichtet. Der Vorgang wird wiederholt, bis das Stück fertig ist (4).

Nach dem Drucken sind die Teile vollständig mit Staub bedeckt. Die Druckkammer muss abkühlen, bevor mit den Reinigungs- und Nachbearbeitungsschritten fortgefahren werden kann. Das Abkühlen kann bis zu 12 Stunden dauern. Anschließend werden die Teile mit Druckluft oder einer anderen Reinigungstechnik gereinigt und sind für den Einsatz oder die Weiterverarbeitung bereit.

Materialien für das selektive Lasersintern

Diese Technologie ermöglicht die Herstellung von Objekten aus einer Vielzahl von Materialien, obwohl beim SLS-Verfahren hauptsächlich Kunststoffpolymere zum Einsatz kommen. Am weitesten verbreitet ist Polyamid PA 12, allgemein bekannt als Nylon 12. Mit der Technologie können jedoch auch Objekte aus Polypropylen, Alumide, Carbonmide, PEBA, PA 11 usw. hergestellt werden SPÄHEN. Es ist auch möglich, den Materialien Fasern oder andere Additive wie Kohlenstofffasern, Glas oder Aluminium hinzuzufügen und so die Mechanik der Teile zu verbessern.

Die meisten ersten Anwendungen dieser Technologie standen im Zusammenhang mit der Prototypenentwicklung. Da die Materialien jedoch widerstandsfähiger werden und die Preise für SLS-3D-Drucker erschwinglicher werden, ändert sich dies und der Trend geht hin zur Produktion von Endteilen.

Akteure und Entwicklungen

Die SLS-Technologie wird in verschiedenen Bereichen eingesetzt: Design, Automobil, Luft- und Raumfahrt, Maschinenbau. Bis vor wenigen Jahren waren 3D Systems und EOS GmbH die Haupthersteller von selektiven Lasersinter-3D-Druckern. Letzterer war der einzige Hersteller, der SLS-Maschinen einbaute, die in der Lage sind, mit Hochleistungsthermoplasten wie PEEK zu drucken. Seit 2014 wurde das Patent für diese Technologie erteilt, sodass zahlreiche Player in der Branche entstanden sind. Von neuen Unternehmen wie Natural Robots und seiner VIT-Maschine bis hin zu bekannten Marken wie Formlabs und seinem neuen Fuse 1. Dies sollte diese Technologien demokratisieren und sie den in der Branche tätigen Unternehmen näher bringen.

Bildnachweis: Paragon Rapid Technologies Limited

Abschließend erklärt das Xometry-Team im folgenden Video die Technologie im Detail:

https://3digital.tech

https://3digital.tech